Alinhamento de veios

O inadequado alinhamento de veios, também conhecido por desalinhamento, é um defeito mecânico, que é definido como a falta de coincidência espacial dos centros geométricos de rotação de dois veios de transmissão acoplados (veios). O conceito de inadequado alinhamento também é definível para outros tipos de transmissão (polias, cardan, etc.) como a falta de coplanaridade entre os centros geométricos. Finalmente, o mesmo conceito é aplicável para caracterizar a posição relativa de um veio de transmissão em relação aos seus elementos de suporte (chumaceiras ou rolamentos).

A DMC fornece o serviço de alinhamento de veios.

Efeitos do inadequado alinhamento de veios

O inadequado alinhamento de veios, tão comum em equipamentos de processo industrial, produziu e continua a produzir grandes perdas económicas em termos de custo de peças de reposição (acoplamentos, rolamentos, vedantes mecânicos, etc.), mão de obra qualificada e paragem de produção. Consequentemente, o alinhamento de veios é um aspeto técnico importante do projeto do equipamento e da execução da construção, instalação e manutenção que afeta os encarregados mecânicos, supervisores, engenheiros e até mesmo a gestão da fábrica.

De acordo com estudos publicados no Jornal TAPPI em dezembro de 1990, a inclusão de um programa de alinhamento de veios de precisão dentro do plano de manutenção pode envolver:

- Um aumento na vida útil dos rolamentos até 8 vezes;

- Redução nos custos de manutenção absoluta de até 7%;

- Um aumento na disponibilidade de máquinas de até 12%;

- Uma redução do tempo de paragem devido ao desalinhamento de até 50%;

- Uma economia de 5% no consumo de energia.

Embora os acoplamentos montados sejam flexíveis e os rolamentos tenham autoalinhamento, a vida útil dos elementos mecânicos em máquinas de alta velocidade (RPM) depende diretamente do correto alinhamento da sua transmissão.

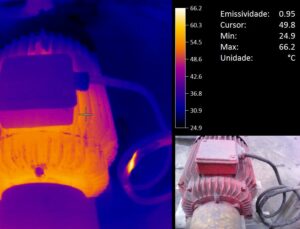

O inadequado alinhamento de veios, frequentemente origina vibrações excessivas facilmente identificáveis por análise de vibrações.

Causas do inadequado alinhamento de veios

Por muitos anos, a responsabilidade pela execução do alinhamento do veio recaiu sobre oficinas especializadas, que têm frequentemente usado ferramentas inadequadas para medir o desalinhamento e corrigir as posições da máquina.

Frequentemente, é dada muita atenção ao alinhamento de veios de equipamentos críticos e máquinas de alta potência, esquecendo completamente que outras unidades de menor relevância, causam interrupções dispendiosas, devido à deterioração prematura dos rolamentos e ao próprio acoplamento.

Entre os fatores que contribuem para desalinhar os veios das máquinas acopladas em operação podemos citar o seguinte:

- Projeto de equipamentos com materiais de baixa rigidez que se deformam em operação ao transmitir toda a sua potência.

- Construção de elementos mecânicos fora das especificações de tolerância.

- Montagem em fundações defeituosas ou insuficientes, onde a força geotécnica pode fazer com que os veios se movam em uma determinada direção.

- Chassis sem rigidez, rachados por fadiga dinâmica, parafusos de amarração mal dimensionados, com aperto inadequado ou assentos irregulares (pernas falsas).

- Dilatações de origem térmica devido a diferenças na temperatura de trabalho causadas pelo calor gerado nos mancais e transmitidas para a carcaça, os fluidos circundantes (óleos lubrificantes, fluidos refrigerantes e outros fluidos de processo), etc.

Todos esses fatores ou condições de operação a “quente”, devem ser levados em conta ao realizar um alinhamento de veios com o equipamento “frio”. Muitas vezes, as especificações de alinhamento “frio”, fornecidas pelo fabricante do equipamento, não são aplicáveis à situação real da instalação, uma vez que difere consideravelmente dos parâmetros de projeto do fabricante (temperatura ambiente, tipo de base, localização de tubagens, fornecimento de equipamentos auxiliares, sistema de lubrificação, etc.).

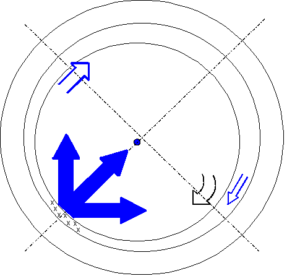

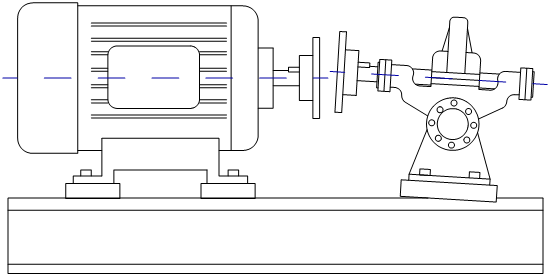

Figura 1- Alinhamento de veios – motobomba com acoplamento direto desalinhado devido a desalinhamento de veios cujos efeitos são facilmente identificáveis com um analisador de vibrações

Tipos de inadequado alinhamento de veios

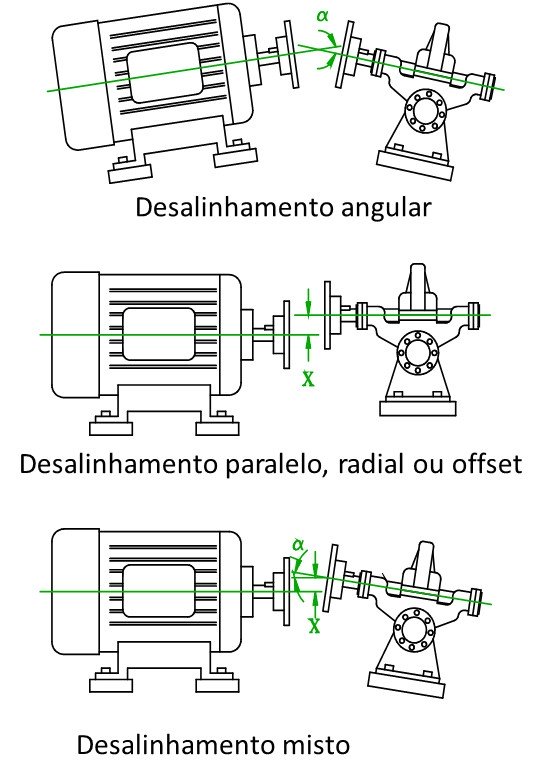

Pode-se dizer que existem dois tipos básicos de desalinhamento de veios:

- inadequado alinhamento de veios paralelo (também chamado offset) e

- inadequado alinhamento de veios angular,

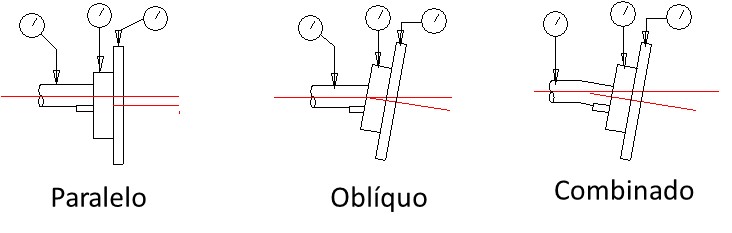

como ilustrado na figura a seguir.

Figura 2 – Alinhamento de veios – tipos de desalinhamento de veios

Entretanto, um problema mecânico de desalinhamento de veios surge geralmente como uma combinação desses dois tipos básicos, o que torna a abordagem geométrica da medição, um problema tridimensional, que é mais complexo de resolver.

Medição do inadequado alinhamento de veios

As unidades de medida do desalinhamento angular podem ser graus (sexagesimais) ou miliradianos, enquanto que, para medir o desalinhamento radial, são usados microns ou milímetros. Embora isto pareça muito simples e razoável, na prática pode haver uma grande confusão se o tipo de desalinhamento existente não tiver sido corretamente definido.

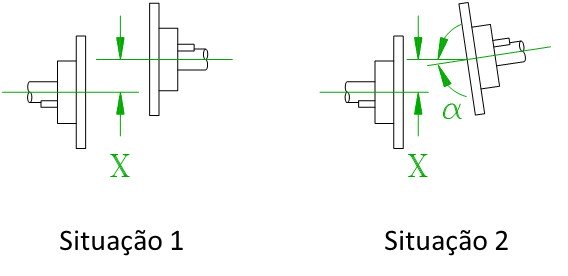

Figura 3. Alinhamento de veios – diferentes medidas do desalinhamento de veios

Na figura anterior, estão representadas duas situações de desalinhamento de veios. O primeiro é o tipo paralelo (offset), enquanto o segundo é misto (combinado) offset-angular. À primeira vista, o valor X é idêntico em ambos os casos, mas no segundo caso o valor da medição seria ainda caracterizado pelo ângulo α. No que diz respeito ao comportamento dinâmico do ponto de vista das vibrações mecânicas, a primeira situação é, a priori, mais desfavorável mecanicamente do que a segunda e manifestaria uma severidade vibracional mais alta.

Unidades em que se expressa o inadequado alinhamento de veios

Alguns fabricantes de acoplamentos especificam para seus produtos um valor máximo permitido de desalinhamento angular (em graus) e offset (em milímetros), embora, às vezes, um valor máximo em milímetros seja especificado apenas para um deslocamento misto e desalinhamento angular. Deve-se tomar cuidado para que o fornecedor do acoplamento especifique as tolerâncias do conjunto separadamente, além das características de potência, rotação e binário transmitidas e os requisitos de manutenção. Embora alguns acoplamentos flexíveis admitam importantes desalinhamentos angulares, frequentemente ocorre que um conjunto nessas condições de funcionamento, não produz a destruição do acoplamento, mas degrada rapidamente os rolamentos que trabalham com cargas de fadiga inadequadas.

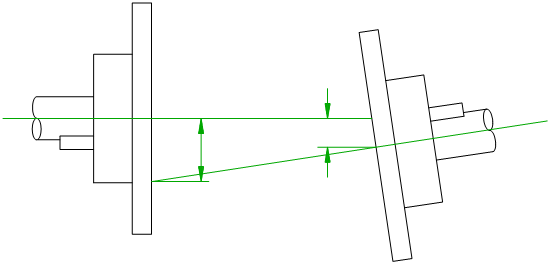

Neste artigo, os valores de desalinhamento serão expressos em termos de paralelismo (offset) e referem-se sempre aos dois pontos de transmissão de energia em cada plano de acoplamento, como ilustrado na figura a seguir.

Figura 4 Alinhamento de veios – medição de desalinhamento no acoplamento

Tolerâncias de inadequado alinhamento de veios

Uma prática muito importante ao executar trabalhos de alinhamento é registar todas as medidas antes e depois do trabalho. Esta informação pode ser muito útil para a realização de realinhamentos futuros.

Normalmente, o fabricante do equipamento a alinhar deve especificar os valores admissíveis de tolerância do desalinhamento, expressos como compensação combinada e angular, ou como compensação máxima em cada plano do acoplamento. As tolerâncias de alinhamento podem estar relacionadas à posição dos veios durante a montagem a frio do acoplamento ou às condições normais de trabalho do equipamento. Em qualquer caso, pode acontecer que a especificação de tolerância do equipamento não seja a mais apropriada para as condições de operação da instalação atual, o que pode variar substancialmente do projeto, caso em que será necessário fazer um estudo (geométrico, térmico, etc.) da posição ideal dos veios.

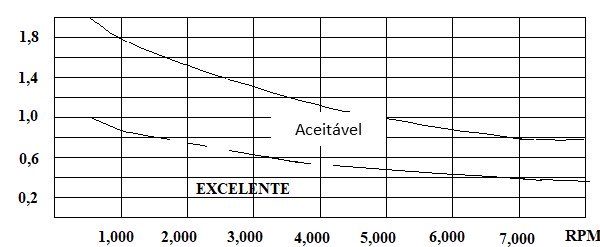

Recomendação genérica de tolerâncias de alinhamento

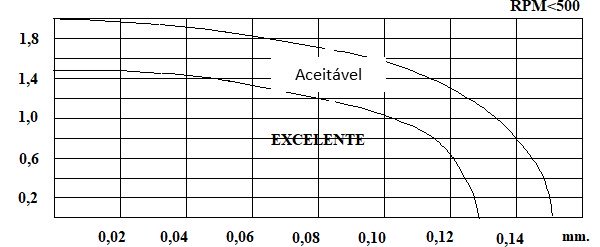

Em alguns equipamentos, cujos fabricantes não especificam as condições de alinhamento ou aqueles cujas tolerâncias de projeto não estão em conformidade com as condições reais de operação, podem-se aplicar algumas diretrizes de tolerância, conforme apropriado. Um guia é um gráfico que representa os valores permitidos de desalinhamento como uma função da distância entre as flanges do acoplamento. Para acoplamentos com bobina ou extensão superior a 500 mm. em comprimento, podem ser tomadas em consideração tabelas de tolerância que não contemplam o conceito “offset”, mas no caso de acoplamentos padrão será essencial incluir ambos os conceitos “offset-angulares” além do regime de rotação em RPM.

Figura 5. Alinhamento de veios – guia de tolerâncias angulares (mrad) em acoplamentos dentados

Figura 6 Alinhamento de veios – guia de tolerâncias angulares (mrad) e offset (mm) para RPM <500 em acoplamentos normais.

Como é lógico, o alinhamento deve ser mais preciso nas transmissões que trabalham em alta velocidade, já que uma máquina rápida sempre transfere grande potência. Um fabricante de sistemas de alinhamento por raio laser recomenda aplicar as seguintes classes de tolerância para acoplamentos padrão e com extensão.

Tabela 1. Tolerâncias de alinhamento para acoplamentos longos com carretel

|

Offset |

Angular |

Offset |

Angular | |

|

0 < RPM < 500 |

0,13 mm. |

1,50 mrad. |

0,15 mm. |

2,00 mrad. |

|

500 < RPM < 1,250 |

0,10 mm. |

1,00 mrad. |

0,13 mm. |

1,50 mrad. |

|

1,250 < RPM < 2,000 |

0,08 mm. |

0,50 mrad. |

0,10 mm. |

1,00 mrad. |

|

2,000 < RPM < 3,500 |

0,05 mm. |

0,30 mrad. |

0,08 mm. |

0,50 mrad. |

|

3,500 < RPM < 7,000 |

0,03 mm. |

0,25 mrad. |

0,05 mm. |

0,30 mrad. |

|

7,000 < RPM |

0,01 mm. |

0,20 mrad. |

0,03 mm. |

0,25 mrad. |

Procedimento geral de alinhamento de veios

Dependendo da situação mecânica do equipamento e do conhecimento e habilidade do operador que efetua o alinhamento de veios, um alinhamento pode ser uma simples verificação dimensional, uma correção que pode ser feita em poucas horas ou um trabalho extremamente delicado que pode levar até uma semana. Em suma, o procedimento completo a seguir, consiste nos seguintes passos:

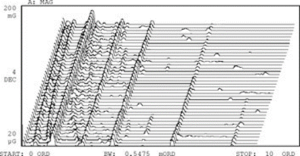

- Verificação dinâmica antes de o equipamento parar.

- Verificações preliminares da folga axial e radial, pata coxa e limpeza.

- Montagem dos elementos de medição (comparadores, lasers).

- Primeira leitura de desvios e verificação de tolerâncias.

- Cálculo analítico, gráfico ou numérico das correções verticais aplicáveis.

- Cálculo da expansão térmica em operação.

- Movimento vertical de nivelamento com calços.

- Segunda leitura para verificar a correção vertical e calcular os movimentos de correção no plano horizontal.

- Correção horizontal com parafusos de ajuste.

- Terceira leitura para verificar as tolerâncias na vertical e horizontal.

- Arranque do equipamento e verificação dinâmica de vibrações em operação.

Requisitos para o trabalho de alinhamento

É muito importante ter-se tudo o que é preciso antes de começar a trabalhar, porque o inesperado envolve uma enorme perda de tempo. É aconselhável não esquecer o seguinte:

- Ter fácil acesso à máquina.

- Ter o poder de manobrar, iniciar e parar à vontade.

- Existirem meios para girar os veios progressivamente.

- Existirem todos os instrumentos necessários: elementos de medição dimensional, termómetro (contato ou IR), fita adesiva de pano para eliminar a folga de torção, macaco hidráulico para controlar o movimento axial e radial, ferramenta adequada e medidores para encaixar as pernas das máquinas

- Vigiar a segurança em todos os momentos.

I Observações preliminares antes do início do trabalho de alinhamento de veios

Anteriormente, detalhou-se o procedimento geral a seguir para a medição e correção de desalinhamentos de veios, insistindo-se na necessidade de prever tudo o que é necessário antes de começar o trabalho. Como uma primeira análise da situação inicial, é interessante verificar o possível assentamento irregular dos pés das máquinas (pata coxa), a existência de folgas radiais e axiais dos veios e uma primeira medição grosseira do desalinhamento dos veios.

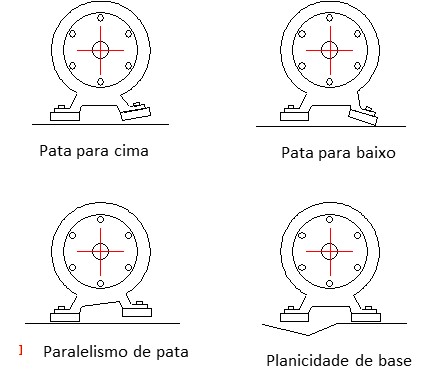

Verificação do assentamento irregular dos pés das máquinas (pata coxa)

Uma situação de pata coxa numa máquina, ocorre quando os assentos de todas as pernas da máquina não entram em contato com a base ao mesmo tempo, durante a montagem. É a mesma situação que ocorre numa mesa com os pés não nivelados, exceto pelo facto de que, se os parafusos de fixação da máquina forem apertados, uma deformação estrutural é forçada no revestimento ou na carcaça da máquina, o que acabará por resultar num desalinhamento de chumaceiras e numa condição de operação defeituosa.

Como é lógico, uma máquina que não fica assente uniformemente sobre os suportes da sua base sofre uma deformação elástica no momento de apertar os parafusos. Quando estes parafusos são soltos para mover e calçar a máquina, a situação de “liberdade” da máquina será recuperada, sendo absolutamente impossível executar uma medição fiável do desalinhamento do veio. Em resumo, é essencial eliminar a condição de pata coxa antes de proceder à medição e correção da posição dos veios.

Figura 7. Alinhamento de veios – deteção de assentamento irregular “pata coxa”

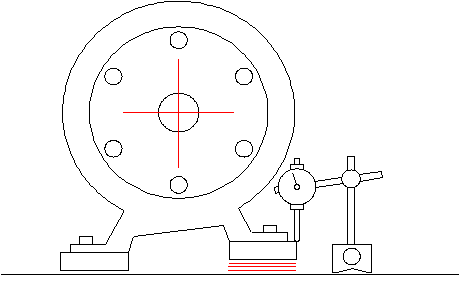

Procedimento de localização de pata coxa

- Verificar se todos os parafusos de aperto da máquina estão bem apertados. Se não, prosseguir para o aperto imediato deles.

- Coloque um indicador/comparador na pata a ser verificada, como mostrado na figura, com espaço suficiente para manobrar com a ferramenta e solte o parafuso de fixação, pouco a pouco.

- Se o comparador detetar um deslocamento vertical maior que 50 mícrons, pode-se afirmar que a dita pata está incorretamente assente na base. Se este não for o caso, a mesma operação deve ser repetida em todas as patas da máquina.

- Uma vez localizadas uma ou mais patas coxas, elas serão equipadas com calços, de preferência feitos de aço inoxidável. A figura a seguir ilustra diferentes tipos de pata coxa.

- Uma vez que todas as pernas tenham sido ajustadas e a posição uniforme de todas elas tenha sido verificada na base, a posição dos veios pode ser medida e corrigida.

Figura .8. Alinhamento de veios – diferentes tipos de assentamento irregular “pata coxa”

Folga axial, torsional e radial

Para determinar a posição dos veios, é necessário saber antecipadamente se há ou não folga na direção radial e/ou axial. Se houver folgas, a posição real de cada veio em operação deve ser estimada para corrigir as medidas tomadas em relação à situação real de operação.

Em máquinas com chumaceiras axiais lisas, a existência de uma folga axial é normal. Esse fator não é muito relevante e afeta pouco a precisão da medição, embora possa ser neutralizado com a ajuda de um macaco hidráulico durante a medição do desalinhamento de veios.

Alguns acoplamentos podem apresentar uma certa folga torcional. Se, aquando da realização de medidas, a técnica exige que as duas flanges do acoplamento rodem em conjunto, pode-se neutralizar a folga de torção com fita de tecido resistente, que prende firmemente as flanges. No caso específico dos sistemas de medição a laser, a neutralização da folga torsional é vital para a boa medida dos desvios. Em qualquer caso, recomenda-se rodar os veios sempre na mesma direção para evitar problemas de folgas torcionais.

Finalmente, a folga radial é a que a maior dificuldade pode causar. Em primeiro lugar, é fundamental conhecer a origem da folga radial, pois se for devido a uma má condição mecânica das chumaceiras de apoio, a primeira coisa a fazer será a sua reparação.

Deformação e irregularidades dos veios “Runout”

Antes de começar a fazer medições dos desvios, é fundamental fazer uma inspeção visual do estado de desgaste dos diferentes elementos do acoplamento. Por exemplo, é muito importante verificar se a chaveta está perfeitamente inserida e se não há lacunas na montagem das flanges de acoplamento em seus respetivos veios.

Outro problema possível que deve ser conhecido antes do alinhamento, é o chamado “runout”. Podemos definir como “runout” (desvio da circularidade) qualquer defeito geométrico no conjunto da flange do veio, de modo a que haja um desvio do eixo geométrico. Esse desvio pode ser atribuído a uma deformação permanente do veio (veio empenado), falta de colinearidade entre o veio e o alojamento da flange no acoplamento ou um paralelismo entre eles.

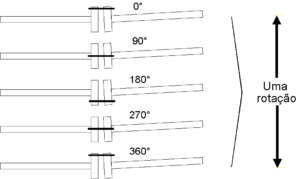

Para avaliar o “runout” de uma montagem, coloque o apalpador do comparador na periferia das flanges do acoplamento, girando uma volta completa e anotando os valores do desvio máximo. Também é conveniente tomar o nota do desvio no veio, na vizinhança do acoplamento e no cubo para determinar que tipo de problema precisa ser corrigido.

Figura 9. Alinhamento de veios – diferentes tipos de “Runout”

Deformação induzidas por tubagens

A deformação induzida pelas tubagens (ar, óleo, água, …) nas ligações às máquinas pode produzir um efeito semelhante ao do “pata coxa”. Para localizar esse tipo de problema, os comparadores podem ser organizados palpando o acoplamento nas direções vertical e horizontal. Quando os parafusos de fixação das pernas da máquina são afrouxados, qualquer variação maior que 40-50 mícrons nos indicadores, pode indicar um problema deste tipo, que forçaria a liberação dos flanges de todas as tubagens para fazer o alinhamento corretamente. Em alguns casos, o efeito dos tubos com juntas de expansão adequadas pode ser aliviado.

Medida grosseira do inadequado alinhamento de veios

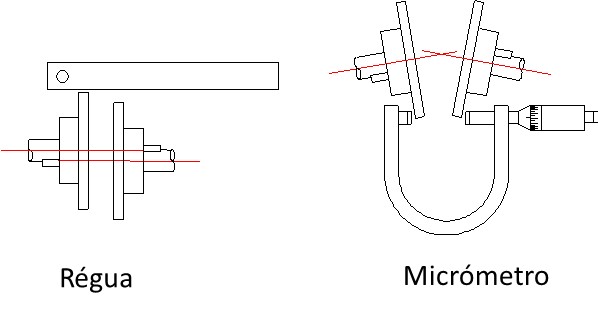

Às vezes, os trabalhos de alinhamento são executados com meios rudimentares e sem qualquer precisão dimensional. Tal é o caso do uso de réguas, lâminas de serra, etc., para obter referências de posicionamento dos veios. Outros métodos mais rigorosos empregam medidores de espessura ou micrômetros internos para verificar a posição relativa das flanges de acoplamento. Em qualquer um dos casos, todos esses métodos são apenas medidas aproximadas de desalinhamento que podem servir para se ter uma ideia do posicionamento dos veios, mas nunca para calcular e corrigir as posições dos mesmos, com precisão.

Para a medição correta do desalinhamento de veios, no mínimo, terão de ser usados comparadores de precisão micrométricos. Existem sistemas de medição por comparação, com a correção da deflexão das barras (sag) na montagem e sistemas a laser, que garantem uma precisão na medição e correção muito maior.

Figura 10 Alinhamento de veios – medida aproximada do desalinhamento de veios

II Alinhamento pelo método face-periferia

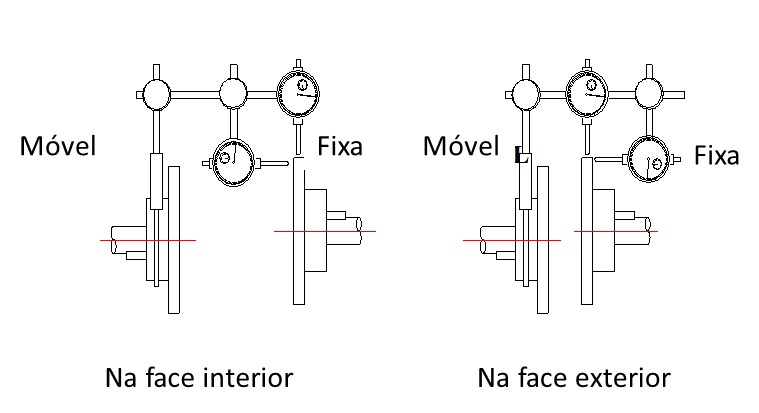

Um método muito comum usado no alinhamento é a medição dos desvios de posição dos veios das máquinas, com comparadores micrométricos. Esses instrumentos geralmente têm uma excelente precisão e podem ser redefinidos (“reset”) à vontade, o que facilita a obtenção de referências nas medições. Independentemente de os comparadores utilizados serem inteiramente mecânicos ou eletrónicos digitais, as técnicas de medição normalmente utilizadas são duas: medir em face-periferia e medir e medida inversa nas duas periferias.

O método tradicional de alinhamento com comparadores face-periferia é ilustrado na figura a seguir. Este método consiste em fazer medições dos desvios radial e axial, normalmente com os veios desacoplados (acoplamento aberto), embora também possa ser aplicado em acoplamentos fechados, com uma ferramenta adequada. Para este propósito, uma fixação de flange aparafusada, que suporta os dois comparadores, é montada no veio da máquina móvel. Os apalpadores dos comparadores estarão em contato com a periferia cilíndrica e a face plana da flange oposta, registando as leituras sequencialmente nas posições 0º/90º/180º/270º. Observe-se que a sonda de face plana deve estar o mais próxima possível da periferia, de modo a que seu diâmetro de giro máximo seja obtido e que se consiga uma maior precisão.

Figura 11. Alinhamento de veios – medição de desvios na face e na periferia

Vantagens do método de alinhamento pelo método face-periferia

As vantagens fundamentais deste método de medir, desvios são as seguintes:

- •Apenas um dos dois veios de acoplamento precisa ser girado.

- •É um método muito simples quando se trata de acoplamentos de grande diâmetro com as flanges muito próximas umas das outras.

- •A posição dos veios é obtida de uma maneira muito intuitiva.

- No entanto, este sistema também tem inconvenientes:

- •Em montagens com chumaceiras axiais lisas, as medidas na face plana não têm precisão devido à folga nessa direção.

- •Muitas vezes, é necessário remover o acoplamento para realizar as medições dos desvios na face plana.