Experiencia en la aplicación de IA en un analizador de vibraciones portátiles

Este artículo se centra en la experiencia en la aplicación de IA en un analizador de vibraciones portátil..

1 - INTRODUCCIÓN

Se espera que la inteligencia artificial (I A) jugará un papel fundamental y cada vez más importante en el mantenimiento de las máquinas, revolucionando la forma en que las empresas gestionan sus activos.

El uso de la Inteligencia Artificial (I A) en analizadores de vibraciones portátiles también está revolucionando el mantenimiento predictivo y aporta una serie de beneficios importantes.

Figura 1 – Presentación de los resultados del sistema de IA., FASITO por ADASH, en un analizador de vibraciones portátil

Surgió entonces la pregunta de hasta qué punto eran fiables las respuestas dadas por la IA., en condiciones reales, cuál es la pregunta central que pretendemos responder y que motivó este trabajo.

Como usuario de equipos habilitados para IA, y con la intención de aprovechar al máximo su uso, DMC necesita responder múltiples preguntas prácticas.

2 – Experiencia en la aplicación de IA a un analizador de vibraciones portátil. – DISEÑO DE EXPERIENCIA

Se definió que el trabajo a realizar para obtener respuestas inequívocas sería el siguiente:

- Formulación de la pregunta.

- Diseño de experiencia

- Implementación del proceso experimental.

- Extracción de conclusiones

3 – O SISTEMA FACILITAR ADASH

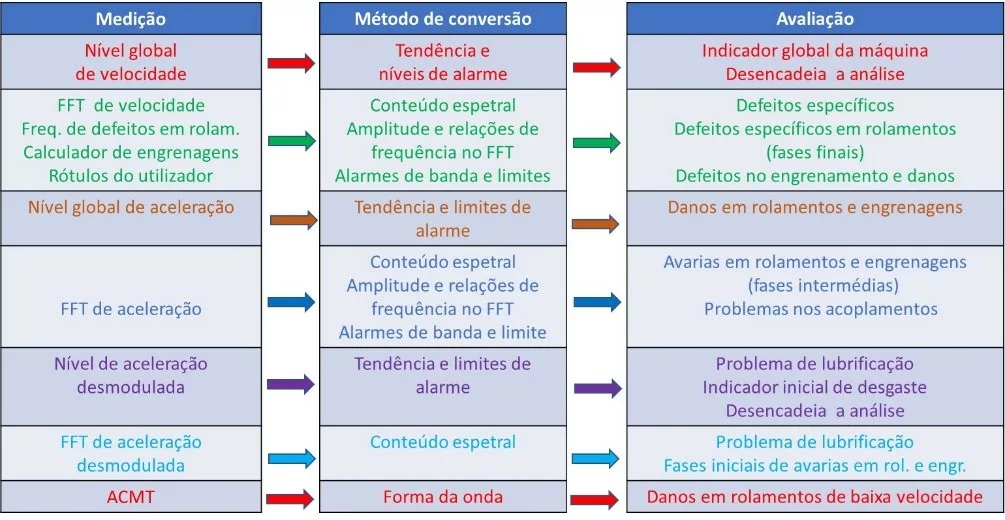

El sistema ADASH FASIT funciona mediante la implementación de Edge Compiting y una serie de reglas de diagnóstico en el análisis de señales que se realiza sobre las señales medidas en las máquinas..

Figura 2 – Experiencia en la aplicación de IA a un analizador de vibraciones portátil. – Edge Computing y diagnóstico en FASIT

A partir de los resultados de esta implementación, el sistema elabora diagnósticos y emite recomendaciones..

Figura 3 –Experiencia en la aplicación de IA a un analizador de vibraciones portátil. – El proceso de presentación del diagnóstico por el sistema FASIT AI.

4 – EJEMPLO DE APLICACIÓN DE FASIT EN DIAGNÓSTICO

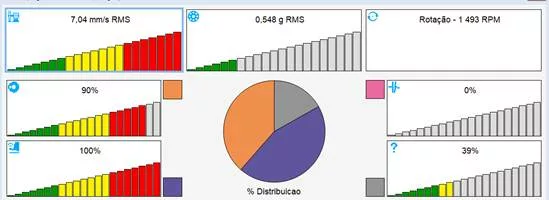

En este caso, o FÁCIL, desde su implementación presenta una alarma por el Nivel de Vibración Global en el lado de accionamiento de la bomba. También se identificó como una anomalía., desequilibrio y juego mecánico. En la siguiente figura puedes ver el diagnóstico..

Figura 4 – Experiencia en la aplicación de IA a un analizador de vibraciones portátil. – FASIT diagnosticando aflojamiento de la bomba.

Una inspección de la base de la bomba confirmó, la existencia de lagunas.

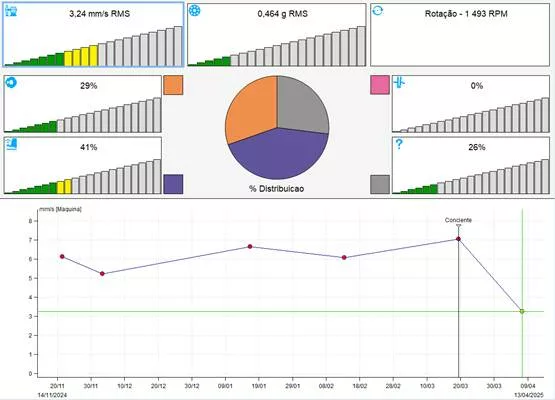

En el gráfico siguiente se puede ver la evolución del nivel de vibración y del FASIT una vez realizada la corrección..

Figura 5 – Experiencia en la aplicación de IA a un analizador de vibraciones portátil. – FASIT y evolución del nivel de vibración tras apretar la base de la bomba.

5 – DISEÑO DE EXPERIENCIA

Se consideró que para que los resultados de esta prueba fueran confiables, debían cumplirse las siguientes condiciones:

- Implementación en un entorno de fábrica real.. tan, Para ello se seleccionó una fábrica de papel.;

- Implementación por parte de técnicos de inspección con calificaciones similares a la práctica estándar de la industria., o sea, Nivel I según ISO 18436-2.

- Varias máquinas y medidas., estadísticamente significativo

.Las respuestas previstas fueron las siguientes.

- ¿Cuál es el porcentaje de falsos positivos en los diagnósticos FASIT??

- Cómo reducir el número de falsos positivos y falsos negativos?

- ¿Qué importancia tiene la complejidad de la máquina??

- ¿Qué importancia tiene configurar correctamente las alarmas??

6 – DATOS ESTADÍSTICOS DE IMPLEMENTACIÓN DE FASIT

6.1 Primera fase de implementación

Para obtener los primeros resultados, el sistema se implementó en 109 máquinas correspondientes a 417 Puntos de medición donde se implementó FASIT..

Esta evaluación se centró principalmente en equipos como bombas y ventiladores., principalmente, y también agitadores, fregadoras y equipos con reductores.

El resultado de la implementación fue el siguiente.:

| Número de máquinas | 109 |

| Número de puntos de medición con FASIT | 417 |

| Número de alertas y alarmas en FASIT | 23 |

| Número de alertas y alarmas correctas en FASIT | 19 |

| Porcentaje de alertas y alarmas correctas en FASIT | 83% |

Como conclusiones de la primera fase, tenía:

- Para esta muestra, FASIT tiene una tasa de éxito de 83%.

- FASIT proporciona buenos resultados en equipos como bombas y ventiladores. (encima de 85%).

- FASIT tiene dificultades para proporcionar diagnósticos en sistemas con reductores debido a, a su baja velocidad de salida.

- Es imperativo que el equipo esté clasificado correctamente., con sus niveles de alarma bien definidos, para garantizar el correcto funcionamiento de FASIT.

6.2 Segunda fase de implementación

En la segunda fase de implementación, fueron seleccionados 227 equipos, com 766 Puntos de medición donde se implementó FASIT.,

Por haberse identificado como de difícil aplicación FASIT, Las siguientes máquinas fueron eliminadas del estudio.:

- Rodamientos con velocidad de rotación muy baja, como los de los rodillos de las máquinas papeleras.;

- Ejes intermedios y de salida de engranajes reductores.;

El resultado de la implementación de la segunda fase fue el siguiente:

| Número de máquinas | 227 |

| Número de puntos de medición con FASIT | 766 |

| Número de alertas y alarmas en FASIT | 35 |

| Número de alertas y alarmas correctas en FASIT | 31 |

| Porcentaje de alertas y alarmas correctas en FASIT | 89% |

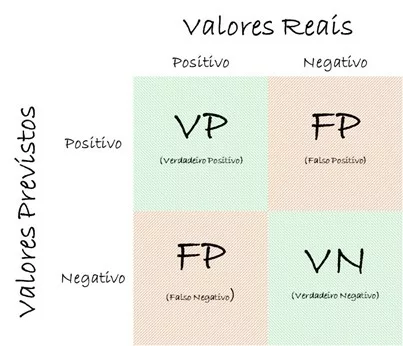

7 – FALSOS POSITIVOS Y FALSOS NEGATIVOS

Es fundamental comprender que no existe un porcentaje fijo de falsos positivos y falsos negativos que pueda esperarse del uso de IA en analizadores de vibraciones portátiles.. Este porcentaje varía significativamente dependiendo de varios factores.

Figura 5 – Falsos negativos y falsos positivos.

Factores que influyen en las tasas de falsos positivos y falsos negativos:

- Complejidad del modelo de IA y algoritmos utilizados:

- Algoritmos más sofisticados y redes neuronales más profundas pueden, en teoría, capturar patrones más complejos y reducir errores, pero también requieren más datos y potencia informática.

- La parametrización del modelo también es vital.. Un modelo mal ajustado puede ser demasiado sensible (muchos falsos positivos) o demasiado complaciente (muchos falsos negativos).

- Tipo de falla y máquina:

- Algunos tipos de fallas son más fáciles de detectar por vibración que otros (ex: El desequilibrio y la desalineación tienden a ser más claros que las pequeñas grietas internas.).

- Las máquinas con comportamientos de vibración más predecibles y estables pueden tener tasas de error más bajas. Las máquinas con vibraciones intrínsecamente complejas o que funcionan en condiciones muy variables pueden ser más desafiantes.

- Escenario Operacional y Ambiental:

- Variaciones significativas en la carga de la máquina., velocidad, temperatura o incluso condiciones ambientales (ruido externo) puede presentar “ruido” en datos de vibración y confundir el modelo de IA, conduciendo a errores.

- Definición de “Normal” mi “Anormal”:

La forma de definir qué es una vibración “normal” y el umbral para activar una alerta de advertencia “anomalía” influye directamente en las tasas de error.

- Falsos Positivos (FP): El sistema te avisa de una avería que no existe.

- Causas: Modelo demasiado sensible, ruido en los datos, condiciones de funcionamiento no representadas en los datos de entrenamiento, o una anomalía que en realidad no es una falla crítica.

- Impacto: Conduce a inspecciones y paradas innecesarias, perdiendo tiempo y recursos.

- Falsos negativos (FN): El sistema no logra detectar una falla real..

- Causas: Modelo no entrenado para ese fallo., modelo demasiado complaciente, falla demasiado pequeña o sutil para ser detectada, o datos de mala calidad que oscurecen la señal de falla.

- Impacto: Permite que las fallas progresen., lo que resulta en paradas no planificadas, mayor daño, Mayores costos de reparación y posibles riesgos de seguridad.. En entornos críticos, Un Falso Negativo es generalmente más problemático que un Falso Positivo..

- Ajuste y optimización continuos:

- Las tasas de error no son estáticas. Un sistema de IA monitorizado y optimizado continuamente (reentrenado con nuevos datos y ajustado por expertos) tenderá a reducir sus falsos positivos y negativos con el tiempo.

6 – LA IMPORTANCIA DE LAS EXPECTATIVAS REALISTAS

Figura 6 – Expectativas y realidad

En lugar de un porcentaje específico, Es más útil pensar en rangos y objetivos.. Un sistema de IA bien implementado con datos de entrenamiento adecuados en mantenimiento predictivo puede apuntar a tasas de precisión superiores 90-95%. Sin embargo, cómo se distribuye esta precisión entre falsos positivos y falsos negativos es crucial:

- En aplicaciones de mantenimiento predictivo, El objetivo suele ser minimizar los falsos negativos., incluso si eso significa aceptar un número ligeramente mayor de falsos positivos. Es preferible que el sistema le avise de un problema que no existe (y hacerse revisar) que no detectar un problema grave que conduce a una falla catastrófica.

- Sistemas de IA de última generación, Bien calibrado y en ambientes controlados., puede lograr tasas de falsos negativos muy bajas, a veces menos que 1-5%. Las tasas de falsos positivos pueden variar un poco más, pero un buen sistema buscará mantenerlos en un nivel manejable para no sobrecargar a los equipos de mantenimiento.

Es esencial que quienes implementen la IA en los analizadores de vibraciones, comprender que la validación y el ajuste continuo son esenciales para optimizar el rendimiento del modelo y gestionar estas tasas de error de forma eficaz.

7 - CONCLUSIÓN

La implementación de sistemas de IA en el mantenimiento predictivo no busca sustituir a los expertos, pero la amplificación de sus capacidades.

Automatizando el análisis y diagnóstico de rutina, La IA libera al especialista en vibraciones de tareas repetitivas y con uso intensivo de datos, permitiéndole actuar como “validador” o “auditor” sugerencias del sistema.

Herramientas específicas, como el sistema FASIT (Herramienta de indicación de fallas y gravedad) por ADASH, utilizar técnicas de inteligencia artificial con una base de conocimientos expertos para ofrecer asesoramiento de diagnóstico, actuando como una valiosa ayuda incluso para los profesionales más experimentados.

La implementación de la IA en equipos portátiles permite su uso generalizado.

Un DMC, con este trabajo, pretender:

- Haga un mejor uso de las tecnologías de IA por parte de sus empleados;

- Contribuya a la democratización de las aplicaciones de IA, en mantenimiento predictivo, por la industria portuguesa.