MCM – Monitorização de Condição de Motores Elétricos

Análise de motores elétricos com a tecnologia de MCM – Monitorização de Condição de Motores Elétricos

1 Introdução

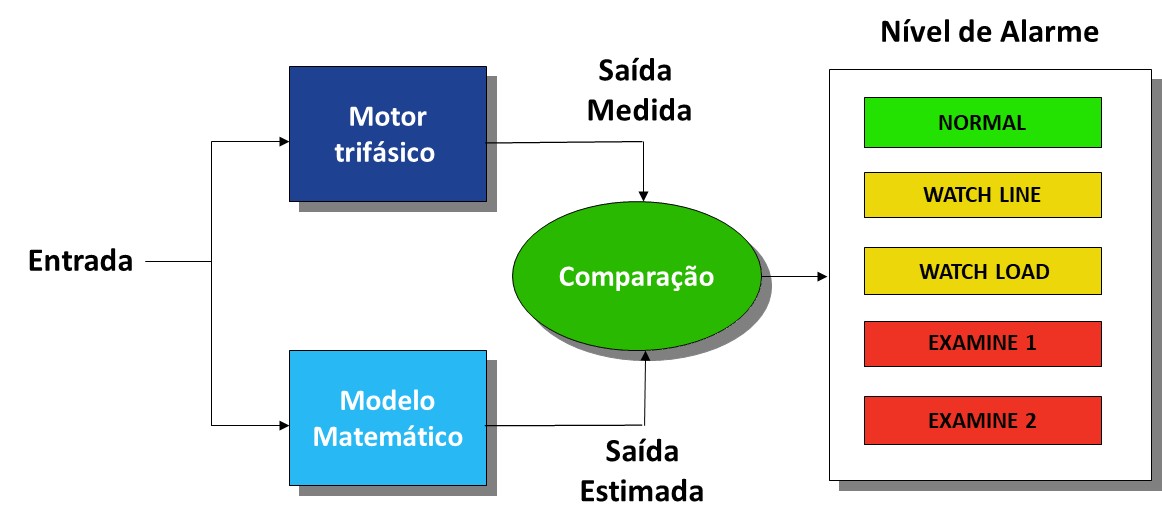

O MCM – Monitorização de Condição de Motores Elétricos é uma tecnologia de análise de motores elétricos recente, que funciona com base em Inteligência Artificial que compara o motor real a ser monitorado, com um modelo matemático do motor, a funcionar em até 600 condições de carga diferentes. Este modelo matemático é obtido a partir de um período de aprendizagem com a duração de alguns dias.

Esta tecnologia foi desenvolvida para a NASA para efetuar o controlo de condição do motor principal do Vaivém Espacial.1)

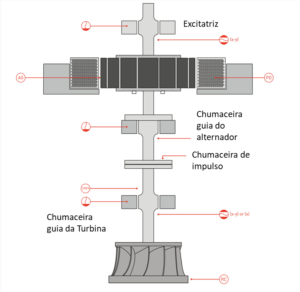

O sistema de monitorização de diagnóstico MCM foi também concebido para detetar as falhas elétricas em motores, em resposta às limitações da monitorização de vibrações. Para além dos modos de falha elétricos, também deteta modos de falha mecânicos no motor ou máquinas acionadas. Surge como única alternativa em situações em que a monitorização de vibrações dedicada não é prática, económica ou suficientemente abrangente. Pode detetar alterações na carga que o motor está enfrentando devido a anomalias no equipamento ou processo acionado, como cavitação ou filtros e telas obstruídos.

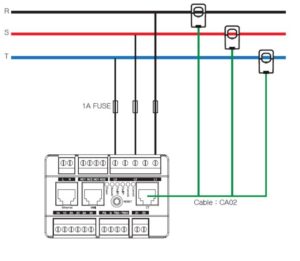

Figura 1 – O monitor MCM – Monitorização de Condição de Motores Elétricos

O MCM instala-se no quadro de alimentação do motor e assim, como não requer instalação de sensor no próprio motor ou na máquina acionada, contrariamente ao que se passa quando se utiliza um analisador de vibrações, é especialmente adequado para equipamentos acionados inacessíveis ou em áreas perigosas e é aplicável à maioria dos tipos de bombas, compressores e máquinas semelhantes. Também é adequado para o monitoramento de bombas submersas, de poço, de fundo de poço e encapsuladas.

2 Princípio de funcionamento do MCM – Monitorização de Condição de Motores Elétricos

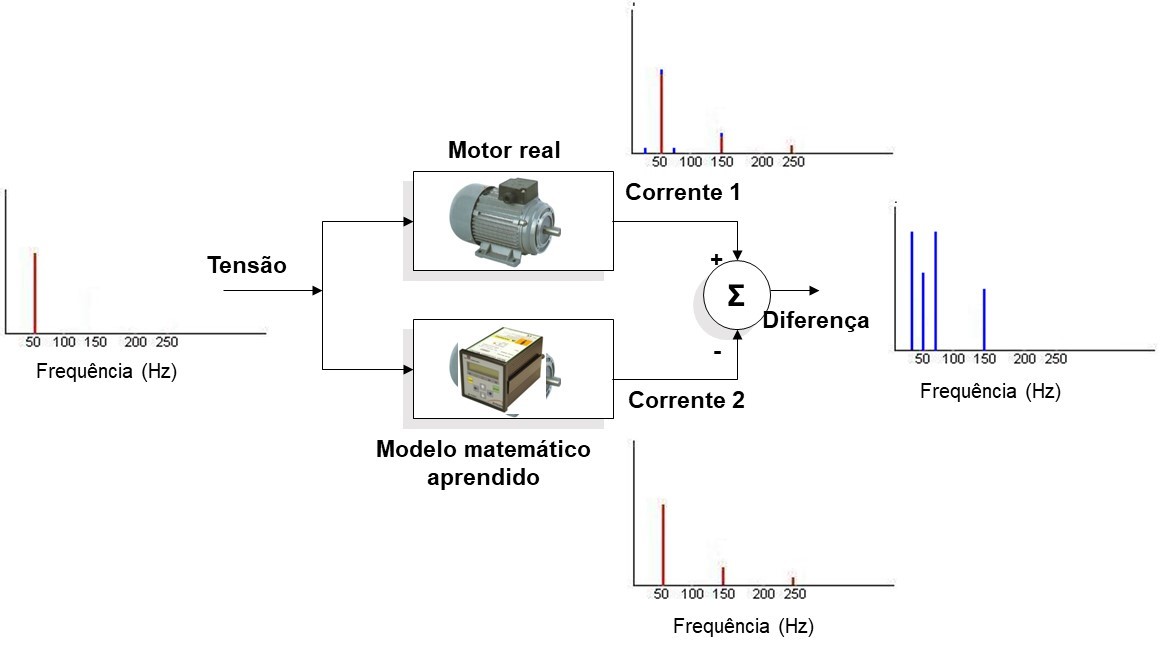

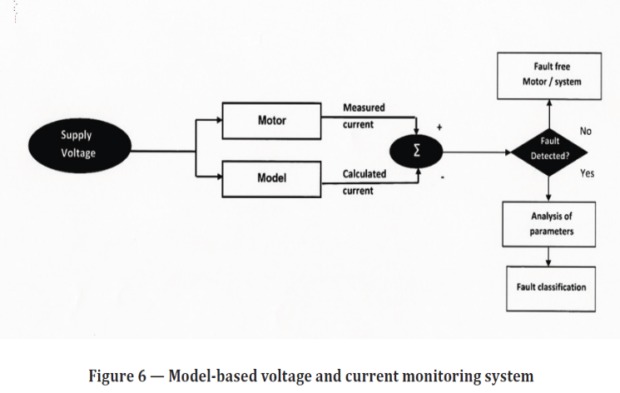

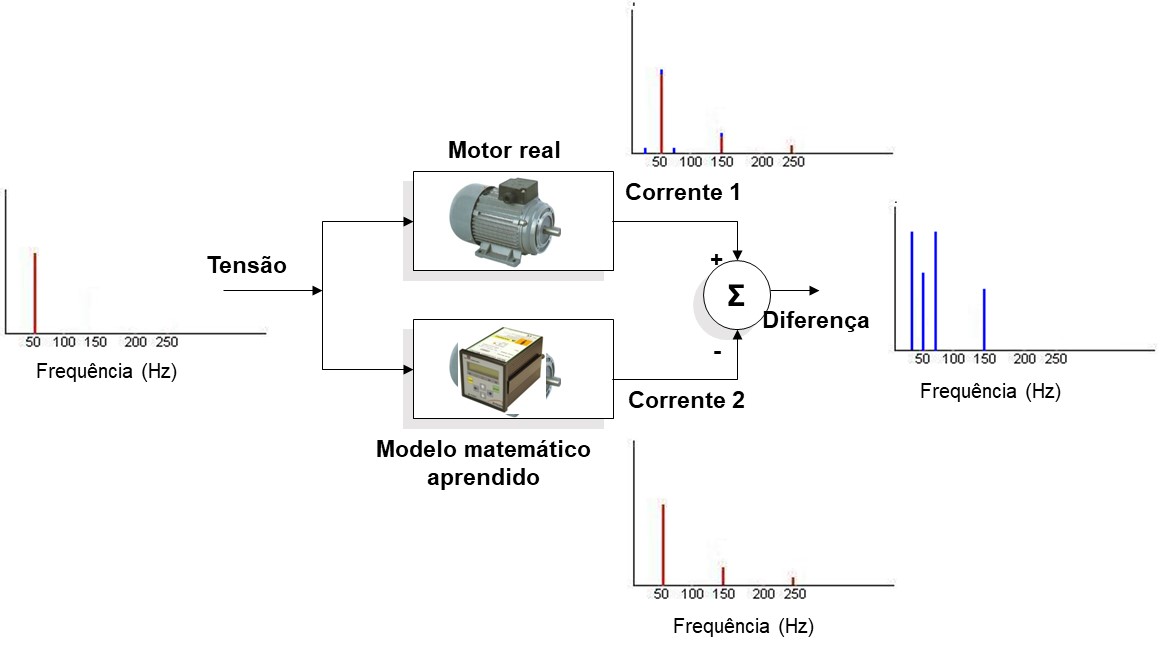

Para efetuar a análise de motores elétricos o monitor MCM usa uma combinação de formas de onda dinâmicas de tensão e corrente, juntamente com modelos aprendidos, para detetar falhas no motor ou no equipamento acionado. A aprendizagem é apoiada por uma base de dados adicional, caso o monitor tenha sido instalado num motor já defeituoso. O monitor deteta diferenças entre as características atuais observadas e as características aprendidas e relaciona essas diferenças com falhas.

Figura 2 – O princípio de funcionamento do monitor MCM – Monitorização de Condição de Motores Elétricos, baseia-se na elaboração de um modelo matemático do motor elétrico e na observação de desvios desse modelo1)

Figura 2 – O princípio de funcionamento do monitor MCM – Monitorização de Condição de Motores Elétricos, baseia-se na elaboração de um modelo matemático do motor elétrico e na observação de desvios desse modelo1)

A deteção de falhas do motor elétrico é baseada num modelo de motor, aprendido pelo monitor, baseado na física, em que as constantes no modelo são calculadas a partir de dados em tempo real e comparadas aos valores aprendidos anteriormente.

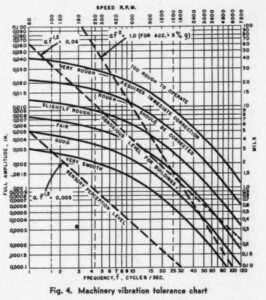

A deteção de falhas mecânicas é baseada nas amplitudes de densidade espectral de potência (PSD) em bandas de frequência específicas, em relação aos valores aprendidos. Esta informação é combinada automaticamente com o conhecimento especializado em diagnóstico. Devido a essa abordagem de banda espectral, a deteção mecânica de falhas fornece orientação para uma classe de possíveis falhas. A sensibilidade a algumas falhas (por exemplo, falhas nos rolamentos dos elementos rolantes) diminuirá com a distância da componente em vias de falhar. Por outro lado, falhas que aumentam a carga do motor são independentes da distância do motor.

3 A diferença entre o MCM – Monitorização de Condição de Motores Elétricos e a análise de corrente de alimentação do motor (MCSA)

A deteção de falhas mecânicas baseada no espectro do monitor MCM, parece semelhante à análise de assinatura de corrente do motor (MCSA), mas várias diferenças importantes a diferenciam do MCSA típico.

O monitor MCM usa relações causa-efeito (tensão-corrente), enquanto o MCSA usa apenas a corrente. Alterações na tensão de entrada causarão alterações na corrente que podem levar a alarmes falsos no MCSA. A relação de causa-efeito no processamento do MCM ajuda a proteger contra esses alarmes falsos.

|

|

| A análise de assinatura de corrente do motor (MCSA) | O monitor MCM – Monitorização de Condição de Motores Elétricos, usa relações causa-efeito (tensão-corrente), |

Figura 3 – A diferença entre a análise da assinatura da corrente e a análise MCM – Monitorização de Condição de Motores Elétricos

As anomalias detetadas no motor elétrico são submetidas a um sofisticado algoritmo de persistência de alterações para proteger contra alarmes falsos, tornando o monitor MCM menos sensível a flutuações aleatórias nos sinais.

A análise MCM é diferente da MCSA. O MCSA envolve análise espectral da forma de onda de corrente observada (às vezes desmodulada), enquanto o processamento MCM produz um gráfico de Densidade Espectral de Potência (PSD) a partir da forma de onda de corrente residual (a diferença entre a forma de onda de corrente teórica e a forma de onda de corrente medida).

4 A aquisição de dados no MCM – Monitorização de Condição de Motores Elétricos

Os sinais de tensão e corrente das três fases (6 sinais no total) são enviados para o monitor, onde são digitalizados para processamento adicional do sinal. Tensões inferiores a 480 V podem ser medidas diretamente, enquanto tensões mais altas requerem um transformador no quadro do motor elétrico. Dependendo da aplicação, são usados transformadores de corrente ou sensores de corrente com efeito Hall, para detetar e reduzir as correntes do motor.

Figura 4 – Esquema de ligações do MCM – Monitorização de Condição de Motores Elétricos, para a análise de motores elétricos

O processamento MCM opera em ciclos de iteração com a duração de 90 segundos. No início de cada 90 segundos de iteração, o monitor coleta amostras de formas de onda de tensão e corrente das três fases V1, I1, V2, I2 e V3, I3. O restante do período é usado para análise de pós-processamento e atualização do painel frontal.

5 Modelação e deteção de avarias

O monitor MCM – Monitorização de Condição de Motores Elétricos usa quatro abordagens diferentes para deteção de falhas e análise de motores elétricos:

- Uma é baseada nas características internas do motor elétrico;

- Outro é baseada na análise de frequência do espectro de corrente residual;

- Uma terceira analisa as tensões e correntes reais da alimentação do motor elétrico para verificar certos tipos de falhas na alimentação de rede e na corrente;

- A quarta usa os dados de uma base de dados de motores elétricos semelhantes, para fornecer uma referência de diagnóstico independente.

5.1 O modelo interno do motor no MCM – Monitorização de Condição de Motores Elétricos

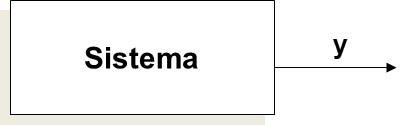

Para um motor elétrico ideal, as formas de onda de tensão e corrente são sinusoidais na frequência da rede. A mudança da tensão da rede cria forças magnéticas que fazem com que o rotor rode e a amplitude e a fase das correntes do motor estão relacionadas com as tensões de entrada através do funcionamento mecânico e elétrico interno do motor. Podemos pensar nas formas de onda da tensão de rede como entradas para o motor elétrico e nas formas de onda reais como saídas.

As partes internas elétricas e mecânica do motor elétrico podem ser consideradas como uma função de transferência que converte a forma de onda da tensão de entrada na forma de onda da corrente de saída (Figura 5).

Essa é a chave para entender o modelo interno do motor no monitor MCM – Monitorização de Condição de Motores.

Figura 5: O motor elétrico como uma função de transferência. Uma forma de onda de tensão de alimentação é convertida numa forma de onda de corrente pelo motor.

O monitor usa um modelo linear para as partes internas elétrica e mecânica do motor elétrico. Este modelo baseado em física é derivado de um conjunto de equações diferenciais e pode ser expresso como uma função de transferência. Durante o processo de aprendizagem, o monitor determina os coeficientes desse modelo. Para um motor elétrico normal, a função de transferência do modelo é uma grande aproximação à função de transferência física real do motor.

Durante o monitoramento, o monitor MCM – Monitorização de Condição de Motores Elétricos, mede a forma de onda da tensão de entrada e passa-a pela função de transferência do modelo para obter uma forma de onda de corrente teórica. Enquanto isso, a função real de transferência do motor converte a forma de onda da tensão de entrada na forma de onda de corrente observada (medida). A forma de onda de corrente teórica é subtraída da forma de onda de corrente medida para produzir uma forma de onda de corrente residual (Figura 6). A forma de onda residual contém os “desvios” entre teoria e realidade, e o monitor usa essa forma de onda residual para análise de falhas mecânicas.

Figura 6: A forma de onda de tensão de alimentação passa pela função real de transferência do motor, produzindo uma forma de onda de corrente atual, com distorção harmónica, IMotor. A mesma forma de onda de tensão é passada através da função de transferência do modelo aprendido, produzindo uma forma de onda de corrente teórica, IModelo. As duas formas de onda são subtraídas, produzindo uma forma de onda de corrente residual. A forma de onda residual representa o desvio entre teoria e realidade

No Anexo I e na referência 2) encontra-se uma descrição matemática do sistema.

5.2 Deteção de modos de falha elétricos do motor no MCM – Monitorização de Condição de Motores Elétricos

Alterações nas características internas do motor elétrico (por exemplo, um enrolamento em curto-circuito) farão com que a função real de transferência do motor elétrico seja alterada. Durante o monitoramento, a unidade MCM obtém as formas de onda medidas de tensão e corrente e calcula um novo conjunto de coeficientes observados para o modelo interno do motor. Os coeficientes do modelo original são subtraídos dos coeficientes observados para produzir resíduos. Esses resíduos são usados para detetar problemas internos do motor elétrico.

5.3 Deteção de falhas mecânicas no motor elétrico ou máquina acionada

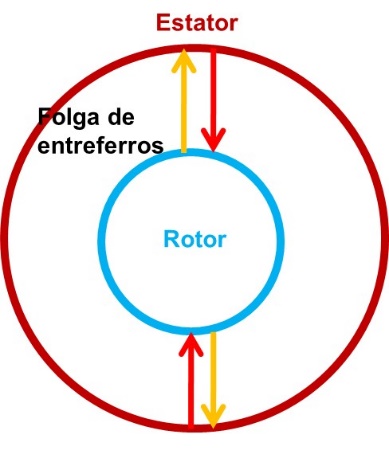

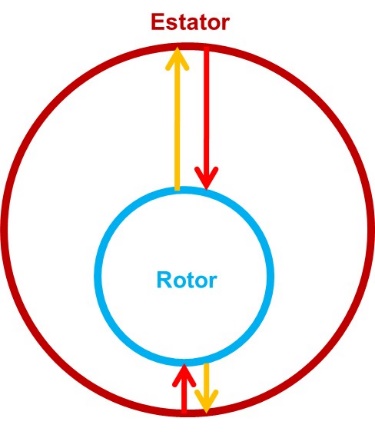

Num motor elétrico ideal, o rotor seria perfeitamente centrado na folga do estator, giraria suavemente e não apresentaria desequilíbrio. Nos motores reais, o rotor nunca fica perfeitamente centrado no estator, os rolamentos e o equipamento acionado criam forças e vibrações e o rotor tem sempre algum desequilíbrio.

As avarias mecânicas perturbam a posição do rotor e criam distúrbios e distorções nas formas de onda reais. À medida que as falhas se desenvolvem no conjunto da máquina, fazem com que a corrente de saída real se desvie ainda mais do teórico.

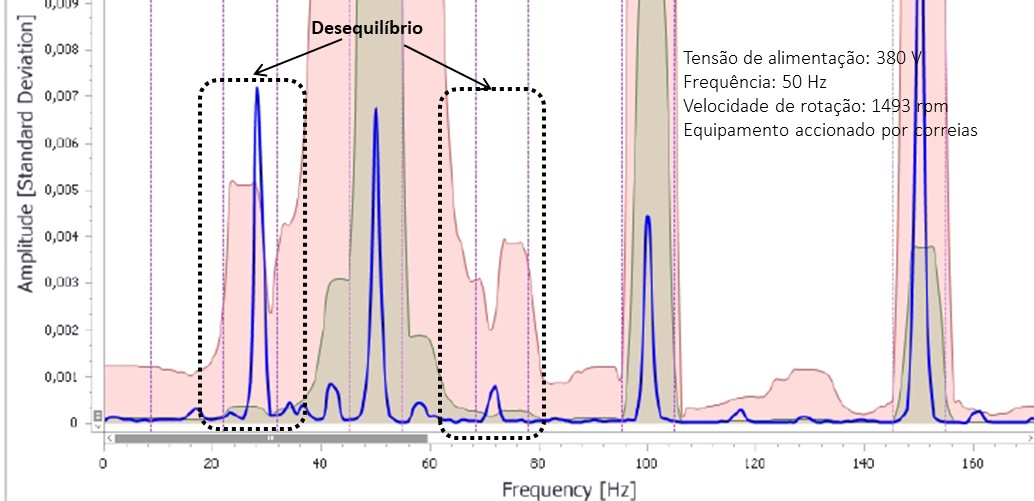

Por exemplo, um rotor desequilibrado vibrará a 1X RPM, causando uma alteração na folga do rotor/estator em rotação. Essa alteração causa modulação em amplitude dos sinais reais e faz com que apareçam bandas laterais ao redor da frequência da rede, no espectro de PSD.

|

|

Figura 7: As forças/vibrações mecânicas originam uma variação na folga de entre ferros do motor

Figura 8 No espetro de PSD do MCM – Monitorização de Condição de Motores Elétricos, o desequilíbrio do motor manifesta-se em torno da frequência de alimentação ± 1 x rpm e múltiplos.

Noutro exemplo, uma falha num rolamento causará uma perturbação periódica na posição do rotor; esse distúrbio na posição do rotor criará um distúrbio correspondente na folga do entreferros e modulação da amplitude da corrente do motor. A modulação produz bandas laterais em torno da frequência da rede no espectro de corrente residual e a distância das bandas laterais da frequência da rede corresponderá à frequência do defeito do rolamento.

Outros tipos de falhas podem produzir uma ampla variedade de conteúdo de frequência adicional nas formas de onda reais. O processamento MCM – Monitorização de Condição de Motores Elétricos, procura esse conteúdo de frequência adicional e utiliza-o para diagnosticar diferentes classes de problemas mecânicos.

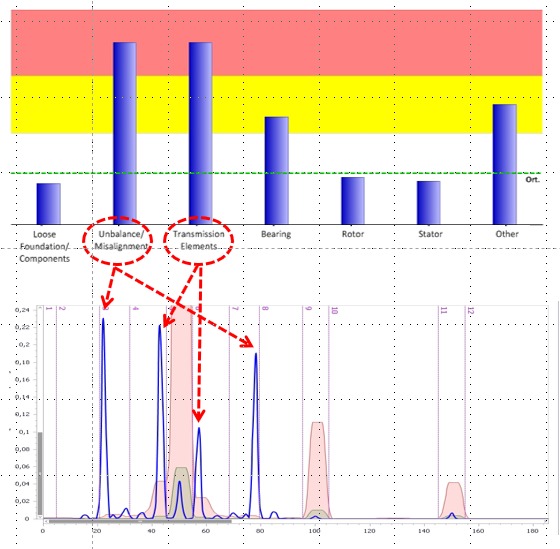

A forma de onda de corrente residual do MCM é baseada num modelo aprendido e, portanto, o PSD é um espectro da diferença entre teoria e realidade. Assim, a metodologia MCM primeiro deteta alterações na corrente do motor e depois classifica as características espectrais dessa alteração em classes de falhas. O monitor classifica a energia do espetro PSD em doze faixas de frequência espectral típicas associadas a classes de falha específicas.

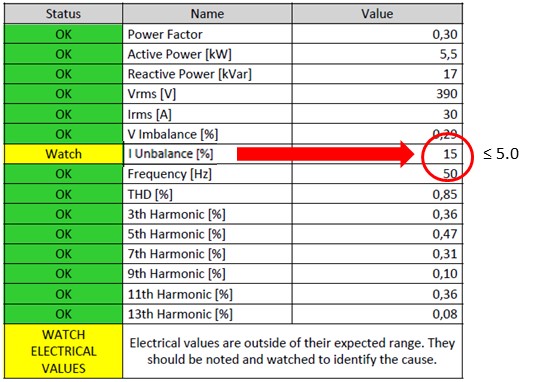

5.4 Falhas da alimentação e corrente

Durante o período de aprendizagem, o monitor MCM – Monitorização de Condição de Motores Elétricos, aprende o comportamento típico desse motor elétrico. Desvios de tensão ou corrente do comportamento normal podem sinalizar um problema. O monitor verifica alterações significativas no fator de potência, tensão e desequilíbrio de corrente. Como um aumento na carga acionada causará um aumento na corrente do motor, a metodologia MCM usa corrente anormal como um indicador de um problema de carga. Por exemplo, diminuir o fluxo através de um ventilador ou soprador causaria uma diminuição na carga do ventilador e na corrente do motor, e isso poderia sinalizar uma obstrução no fluxo.

6 A base de dados de motores elétricos

O monitor possui uma base de dados de características de sinal de forma de onda residual, que são representativas de uma grande base de dados de motores elétricos similares. Isto é usado como forma de proteger contra alarmes perdidos, caso o monitor MCM seja instalado num motor já com defeitos. Quando um valor medido excede o valor Alerta na base de dados, para essa banda de frequência (Figura 8), o monitor dispara – assumindo que o nível de alarme foi excedido no teste de aprendizagem.

7 A aprendizagem

Quando instalado pela primeira vez, o monitor aprende o comportamento do motor elétrico ao qual está ligado. Passa algum tempo a aprender antes de começar a monitorar o motor.

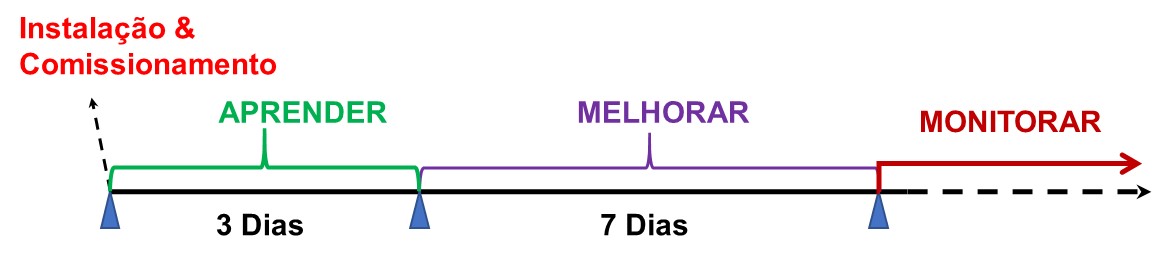

Figura 9 – Para construir o modelo matemático do motor elétrico ao qual está ligado, o MCM – Monitorização de Condição de Motores Elétricos, precisa concluir o período de aprendizagem. Este período pode levar de 7 a 10 dias.

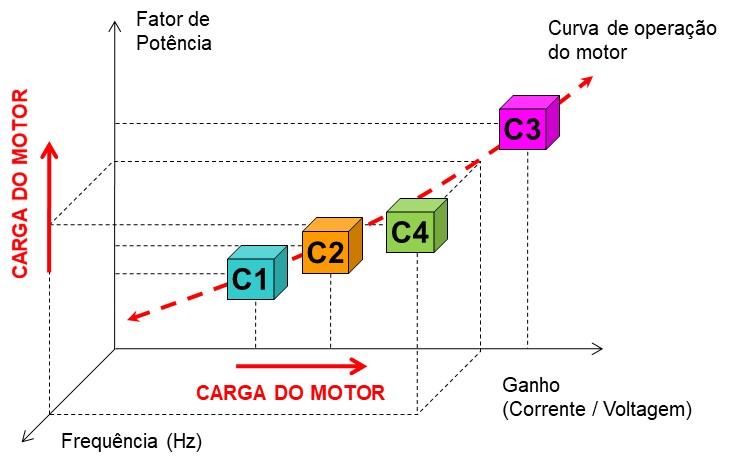

Alguns motores elétricos acionam equipamentos que operam com velocidade e carga constantes. Este é o modo de operação mais simples de aprender e monitorar, pois qualquer alteração nas características de operação é provavelmente indicativa de uma falha. Muitas máquinas operam em velocidade variável ou carga variável. Neste caso, o que é normal para uma gama de carga, pode ser anormal para outra. Nessa situação, o monitor aprende e cria um modelo de motor interno separado para cada modo de operação. Depois, conforme as condições mudam, ele muda de um modelo para o outro.

Figura 10 – Durante o período de aprendizagem, o MCM – Monitorização de Condição de Motores Elétricos trata cada ponto de operação do motor, como um grupo no espaço tridimensional (fator de potência, ganho, frequência de alimentação). Cada grupo possui um modelo separado. No modo de monitoramento, cada dado é comparado com o cluster mais próximo. Podem ser criados até 600 grupos.

O período de aprendizagem do MCM leva cerca de 10 dias (Figura 9), seja o motor elétrico de velocidade constante ou variável. Durante a aprendizagem, o monitor itera recolhendo formas de onda, realizando análises e repetindo o processo. Durante cada iteração de 90 segundos, recolhe simultaneamente formas de onda de tensão e corrente para cada fase e, em seguida, executa a análise numérica dos dados. Durante a fase inicial de aprendizagem de três dias, a unidade MCM não monitora. Está ocupada a construir um modelo do motor preliminar interno e estatísticas espectrais.

O período de aprendizagem possui dois estágios.

- Estágio de aprendizagem, no qual o MCM classifica os sinais e não realiza nenhum monitoramento;

- Etapa de melhoria, na qual o MCM inicia o monitoramento e também atualiza o modelo matemático (construído durante a primeira etapa) com novos dados.

Depois da fase inicial de aprendizagem estar concluída, a unidade MCM – Monitorização de Condição de Motores Elétricos começará a monitorar o motor. Enquanto isso, continuará a melhorar o modelo por mais sete dias (a fase “Melhorar”). Para motores de velocidade variável, essas iterações estão espalhadas por quantos modos de operação forem necessários. Durante as fases Aprender e Melhorar, se a operação do motor mudar de um modo operacional para outro, o monitor guardará os dados anteriores e começará a aprender o novo modo operacional. Quando o motor retornar ao modo parcialmente concluído, o monitor continuará aprendendo a partir do último ponto.

Após a conclusão de todo o processo de aprendizagem, o monitor interrompe o refinamento do modelo e monitora continuamente o motor usando o modelo interno completo do motor e as características espectrais do PSD.

Se, após a conclusão do modelo, o motor elétrico entrar num novo modo de operação que nunca foi visto antes, o monitor poderá entrar em alarme se as formas de onda medidas forem significativamente diferentes do que foi modelado. Nesse momento, o utilizador pode direcionar manualmente a unidade MCM – Monitorização de Condição de Motores Elétricos, para aprender o novo modo usando o comando “Atualizar”. O MCM aprenderá o novo modo de operação e não monitorará o novo modo até que o processo de aprendizagem de atualização seja concluído.

Durante toda a aprendizagem, se a energia do motor elétrico ou do MCM for interrompida, o monitor recuperará automaticamente e continuará aprendendo a partir do último ponto.

8 Deteção de mudança, persistência e alarme

Por causa do ruído e pequenas alterações nas características operacionais, existe sempre alguma variação entre o modelo observado sucessivamente e os parâmetros do espectro. Durante a fase de aprendizagem, o monitor MCM – Monitorização de Condição de Motores Elétricos cria estatísticas que descrevem a variação que ocorre. Quando a aprendizagem é concluída, o monitor possui um conjunto de estatísticas para cada coeficiente de modelo (falhas elétricas) e banda espectral (falhas mecânicas).

A unidade MCM – Monitorização de Condição de Motores Elétricos opera detetando diferenças entre os parâmetros observados e aprendidos anteriormente; coeficientes internos do modelo ou amplitudes da banda espectral. Essas diferenças devem passar num teste estatístico antes de serem consideradas significativamente diferentes. Estes testes definem limites mínimos de alarme. Os alarmes da linha de verificação são gerados com base nas variações de desequilíbrio de tensão e flutuações de tensão na faixa encontrada durante a fase de aprendizagem. Um método de alarme semelhante é usado para fator de potência, distorção harmónica total, valores eficazes de tensão e corrente e valores de desequilíbrio de tensão e corrente.

Até numa máquina normal podem ocorrer grandes desvios de vez em quando. Para se proteger contra alarmes falsos, o processamento MCM – Monitorização de Condição de Motores Elétricos requer que a alteração detetada seja persistente ao longo do tempo. O monitor usa um algoritmo sofisticado que compara a quantidade pela qual um parâmetro excede o valor limite e o número de vezes que isso ocorreu numa janela de tempo. Essa janela deslizante varia dependendo da quantidade em que o parâmetro medido excede o limite estatístico. A excedência de limite grande exigirá apenas uma janela de tempo curta, enquanto a excedência leve exigirá uma janela longa. O monitor só disparará um alarme quando o requisito de persistência for atendido.

9 Diagnóstico

O monitor MCM – Monitorização de Condição de Motores Elétricos relata categorias de falhas Figura 11) que funcionam como indicações e apontam para áreas que devem ser investigadas mais detalhadamente. Utiliza quatro métodos independentes de deteção de avarias que cobrem duas categorias: elétrica e mecânica.

9.1 Diagnóstico de avarias elétricas

As avarias elétricas estão associadas a problemas internos do motor ou a problemas da alimentação externa. A unidade MCM monitora os dois usando dois métodos independentes. As falhas internas do motor são detetadas usando o modelo interno aprendido do motor como referência. Durante cada iteração de monitoramento, o monitor calcula um conjunto de oito parâmetros de modelo de motor interno com base na tensão e corrente observadas. Esses parâmetros observados são comparados com os parâmetros obtidos durante a fase de aprendizado e alterações significativas e persistentes são detetadas e relatadas como falhas elétricas. Essas falhas incluem os seguintes exemplos:

-

- Enrolamentos frouxos

- Problema do estator

- Curto circuito

A alimentação externa é verificada diretamente quanto a desequilíbrio de tensão ou corrente, faixa de tensão, corrente máxima e baixa tensão ou corrente.

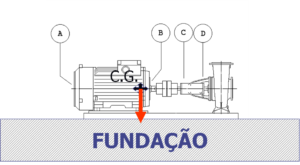

9.2 Diagnóstico de avarias mecânicas com o MCM – Monitorização de Condição de Motores Elétricos

As categorias de falhas mecânicas são detetadas e diagnosticadas usando o espetro PSD da forma de onda da corrente residual. A corrente residual representa a diferença entre a corrente observada e a corrente teórica produzida pelo modelo interno do motor usando a mesma tensão observada. O espetro PSD é dividido em doze faixas de frequência que normalmente estão associadas a certos problemas mecânicos (listados a seguir). A análise dessas faixas de frequência produz classes de falhas para uma investigação mais aprofundada.

-

- Fundação solta / componentes

- Desequilíbrio / desalinhamento / acoplamento / rolamento

- Correia / elemento de transmissão / equipamento acionado

- Rolamento

- Rotor

Figura 11 – O diagnóstico de avarias mecânicas no espetro PSD do MCM – Monitorização de Condição de Motores Elétricos

É de notar que o alarme de verificação de carga, causado por corrente anormalmente alta ou baixa, geralmente é causado por uma alteração na carga da máquina acionada. A carga da máquina pode mudar por dois motivos: falha ou alteração do processo. Se a máquina estiver funcionando numa condição diferente que não é vista durante o período de aprendizagem, o utilizador deve configurar a unidade MCM para atualizar o modo para aprender esta nova condição. Se a carga for alterada devido a uma falha, o problema deve ser investigado e o utilizador precisa garantir que o alarme seja apagado no monitor.

A base de dados de motores fornece uma análise independente no caso de a unidade MCM aprender um sistema com defeito. O base de dados de motores consiste em valores normais e altos para cada uma das doze faixas do espetro PSD com base na experiência com um grande número de motores semelhantes. Se um valor residual da faixa do espetro PSD exceder o valor Alto da base de dados, depois da verificação de persistência, o monitor avisará que algo está errado.

10 Parametrização de níveis de alerta e alarme

Os níveis de alerta e alarme são automaticamente definidos pelo sistema depois de se introduzirem no sistema as características do motor, nomeadamente:

- Tensão;

- Amperagem;

- Velocidade de rotação;

- Etc.

O sistema não necessita da intervenção de especialistas para a definição destes valores.

Figura 12 – Os níveis de alerta e alarme são definidos automaticamente pelo sistema de análise de motores elétricos MCM – Monitorização de Condição de Motores Elétricos

11 O Relatório

O relatório é emitido automaticamente pelo sistema, sem necessidade de interpretação de um especialista.

Figura 13 – Estrato de relatório do MCMMCM – Monitorização de Condição de Motores Elétricos, com indicação de anomalia elétrica

12 Limitações do MCM – Monitorização de Condição de Motores Elétricos

O MCM é um poderoso sistema de monitoramento de motores elétricos. No entanto, existem algumas limitações no seu uso e interpretação.

- Não pode ser usado para motores de Corrente Continua ou monofásicos.

- Para inversores de frequência variável, a frequência de corte do inversor deve ser superior a 2 kHz.

- A unidade MCM não pode ser usada em motores com tensão ou potência que variam rapidamente. A carga/velocidade não pode estar sempre a variar muito rapidamente devido à necessidade de um tempo de aprendizagem, para cada condição de carga.

Os diagnósticos mecânicos são baseados em energia em doze faixas de frequência espectral. Esta é, por natureza, uma análise aproximada e as indicações de diagnóstico geralmente representam apenas amplas classes de problemas. Como é normal em sistemas de monitoragem permanente, o utilizador necessitará de implementar inspeções adicionais para confirmar e determinar a falha real.

A unidade MCM – Monitorização de Condição de Motores Elétricos não pode ser usada em motores com tensão ou potência que variam rapidamente. A voltagem, a frequência e a amplitude da corrente não devem mudar mais de 15% em seis segundos. Essa não é uma restrição séria para a maioria das aplicações, mas algumas aplicações, como trituradores, não respondem a este requisito. Se ocorrer uma mudança repentina de carga, o monitor rejeitará essa amostra; no entanto, a mesma máquina poderia funcionar constantemente com alguma carga, e isso permitiria que a unidade monitore a máquina.

A unidade MCM – Monitorização de Condição de Motores Elétricos funciona muito bem em aplicações onde o motor está localizado a alguma distância dos transformadores de corrente ou de potencial. No entanto, a alimentação no ponto de medição utilizado deve ser dedicada a um único motor. Por outro lado, um conjunto de Postos de Transformação pode ser usado para todos os motores que são fornecidos da mesma fonte de tensão. A restrição de medição atual é uma consideração para aplicações submarinas onde a energia pode ser fornecida ao fundo do mar apenas para se ramificar para vários motores. Neste caso, uma unidade MCM não pode ser usada na alimentação principal. No entanto, poderia ser usado se os Transformadores de Corrente pudessem ser instalados em cada filial.

13 Conclusão

O MCM – Monitorização de Condição de Motores Elétricos é um poderoso sistema de monitoramento e análise de motores elétricos. O seu poder provém de algoritmos sofisticados de processamento e análise de sinais e de redundância integrada. A sua capacidade de aprender torna-o sensível e flexível e uma base de dados de motores elétricos protege contra alarmes perdidos causados pela aprendizagem de um motor já defeituoso. O alarme é inteligente e usa análise estatística combinada com um teste de persistência adaptativo. Esses recursos produzem um produto que é uma melhoria significativa em relação à análise de assinatura de corrente de motor convencional e possui um histórico comprovado documentado por muitos casos práticos.

A DMC para além de fornecer os serviço de MCM – Monitorização de Condição de Motores Elétricos também fornece estes sistemas de monitorização permanente.

Neste link poderá encontra catálogos deste equipamentos

Anexo I – Fundamentação matemática da modelação do MCM – Monitorização de Condição de Motores Elétricos

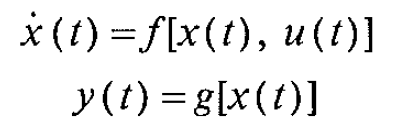

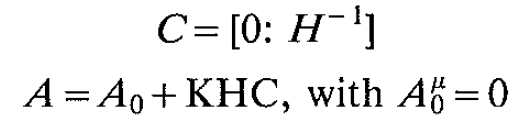

Um sistema não linear é descrito pelas seguintes equações (eq.1):

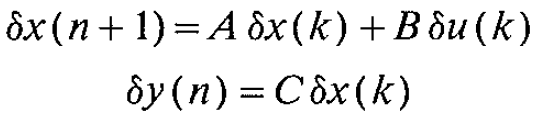

Linearizando essas equações sobre uma condição operacional nominal e rendimentos discretizadores (eq. 2):

Eles podem ser colocados em forma alfa canônica (eq.3):

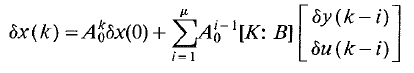

A expressão para o estado δx(k), no momento k, deste sistema é dada como (eq.4):

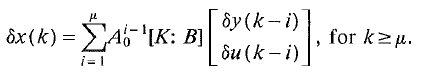

Usando a nilpotência de A0 , a equação acima é dada como (eq.5):

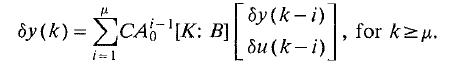

Multiplicando os dois lados pela matriz C, essa equação pode ser expressa em termos de medição de variáveis de entrada e saída (eq.6):

A Identificação do sistema e deteção de falhas é efetuada da seguinte forma:

Estimativa de estrutura; a pesquisa linha por linha da matriz de observabilidade é usada para obter índices de observabilidade;

- Estimativa de parâmetros; é usada a técnica de mínimos quadrados;

- A detecção e diagnóstico de falhas usa três critérios em paralelo:

- Erros residuais

- Variações de parâmetros

- Análise espectral residual

Referências

- Fault diagnosis for the Space Shuttle main engine, Ahmet Duyar; Journal of Guidance Control and Dynamics 15(2) · May 1992

- Implementation of a Model Based Fault Detection and Diagnosis for Actuation Faults of the Space Shuttle Main Engine, A. Duyar, T.-H. Guo, W. Merrill and J. Musgrave,1991,Third Annual Conference on Health Monitoring for Space Propulsion Systems,

- A distributed fault-detection and diagnosis system using on-line parameter estimation, Duyar et al., 1991, NASA Technical Reports Server (NTRS) 19910016382

- Identification of Discrete Time Multivariable Systems: A Parametrization via a – Canonical Form, Eldem and Duyar, Automatica, Volume 29, Issue 4, July 1993, Pages 1127-1131