Turbomáquinas e proximitor.

O assunto tratado neste artigo consiste em turbomáquinas e proximitor.

Este artigo pertence a uma série, que constitui o material de suporte do curso de análise de vibrações em turbomáquinas. As ligações para os outros artigos podem ser encontradas aqui.

1 Turbomáquinas e proximitor – Introdução

O sensor de deslocamento ou proximitor, usado em chumaceiras de película de óleo, de turbomáquinas, tem particularidades que são muito importantes. As medidas neles efetuadas são normalmente efetuadas por monitores de vibrações.

Em turbomáquinas, este tipo de chumaceiras são normalmente instrumentadas com proximitors.

De facto, com proximitors, podem-se implementar mais técnicas de analise de vibrações. A sua degradação, ou funcionamento incorreto, pode ser mais bem acompanhada e inserida num programa de Manutenção Preditiva, onde o analisador de vibrações tem uma função essencial.

Figura – Turbogerador com chumaceiras de pelicula de óleo

2 Turbomáquinas e proximitor – um pouco de história

A Bently Nevada foi a primeira empresa a aplicar com sucesso a tecnologia de correntes de eddy para uso em sensores de vibrações, de deslocamento sem contato. Este tipo de sensor é normalmente usado para medir distâncias muito pequenas entre a ponta do sensor e uma superfície condutora, como um veio rotativo. Os deslocamentos medidos são extremamente pequenos, normalmente de entre alguns e poucas centenas de mícrons.

No início da década de 1960, os utilizadores industriais de turbomáquinas começaram a experimentar estes sensores para medir a vibração. A observação direta do movimento vibratório do veio de uma máquina é desejável porque, na maioria das vezes, o veio é a fonte de vibração na máquina.

Antes da introdução dos proximitors, esse movimento do veio tinha de ser indiretamente inferido pela medição da vibração na carcaça da máquina. Embora as medições da carcaça da máquina possam ser valiosas sob certas condições, as máquinas que empregam chumaceiras de filme fluido geralmente têm características de amortecimento e rigidez, que não transmitem adequadamente a vibração do veio à carcaça da máquina. Consequentemente, a observação direta do veio da máquina (rotor) foi reconhecida como um método mais preciso de avaliação da condição dessas máquinas.

Em 1970, o American Petroleum Institute definiu a sonda de proximidade como o dispositivo de medição para medir a vibração aceitável do veio, durante os testes de aceitação em fábrica. Isto foi adicionado como um requisito na sua norma para compressores centrífugos.

A medição de vibração no veio, usando sondas de proximidade, tornou-se o padrão da indústria para testes de aceitação de turbomáquinas e proteção de máquinas. A sonda de proximidade de correntes de eddy tornou-se o método preferido para avaliar a vibração e a condição mecânica geral em grandes turbomáquinas que empregam chumaceiras de pelicula de óleo. Tais máquinas e tipos de chumaceiras são responsáveis pela grande maioria dos compressores, turbinas, bombas, motores elétricos, geradores e outros equipamentos rotativos superiores a 1.000 HP, e podem ser encontrados em abundância.

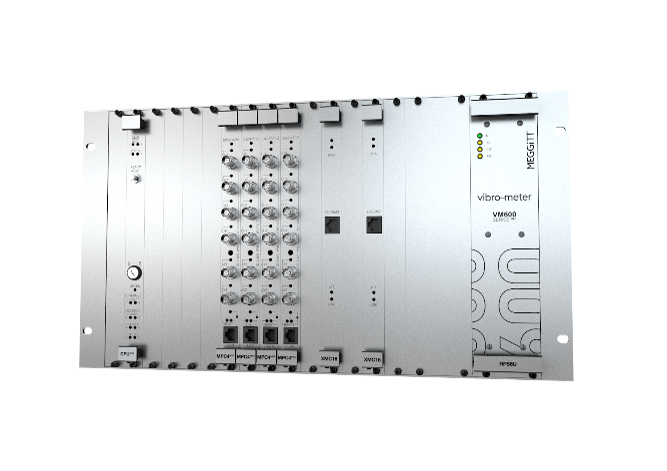

Atualmente a norma API 670 que cobre os requisitos mínimos para um sistema de proteção de máquinas (MPS) medindo radial vibração do veio, vibração da carcaça, posição axial do veio, velocidade de rotação, queda da haste do pistão, referência de fase, sobre-velocidade, deteção de surge e temperaturas (como metal antifricção e enrolamentos motor). Abrange os requisitos de hardware (sistemas de transdutores e monitores), instalação, documentação e testes.

É a norma de referência para sistemas de proteção de todo o tipo de grandes turbomáquinas.

3 Principais características do proximitor

Este tipo de sensores tem as seguintes características:

• Sensor de deslocamento relativo (veio em relação à chumaceira).

• A sensibilidade frequentemente é 200 mV / mil (8 mV/micron).

• O sinal DC é proporcional à distância do topo da sonda ao veio.

• O sinal AC é proporcional à vibração.

• Fonte de alimentação negativa de 24 volts.

• Gama de distância: 5 a 80 mils.

• Resposta de frequência plana.

• Sensível às imperfeições do eixo (runout), tanto mecânicas quanto metalúrgicas. – Desvio “Mecânico” e “Elétrico”.

4 Curvas características dos proximitors

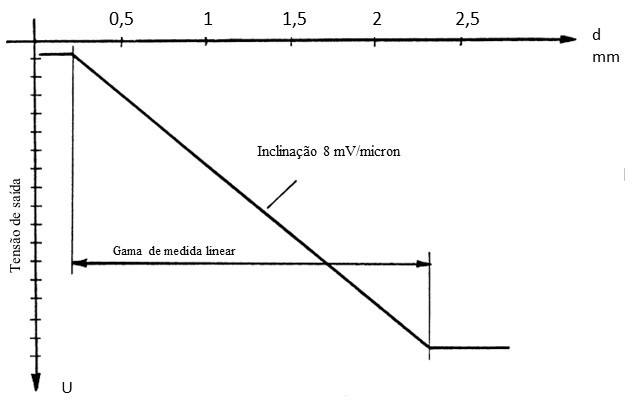

A figura a seguir mostra um gráfico de calibração típico para um determinado material e transdutor. A distância do objeto em proporção à ponta do transdutor é dada pela abcissa (eixo x) e a tensão de saída do condicionador é dada pela ordenada (eixo y).

Figura – Gráfico de calibração típico – quando a distância aumenta a tensão vai sendo cada vez menor

Durante a instalação, o transdutor está localizado a uma distância ideal do alvo, ou seja, no meio da faixa de medição linear. Isso é chamado de distância inicial (ajuste GAP).

Se o alvo se mover, levando a variações na distância d que o separa da ponta do transdutor, o sinal de saída do condicionador não é constante, mas varia em proporção direta ao movimento pico a pico do alvo.

A inclinação da função U [tensão] = f (d) [distância] determina a sensibilidade do sistema.

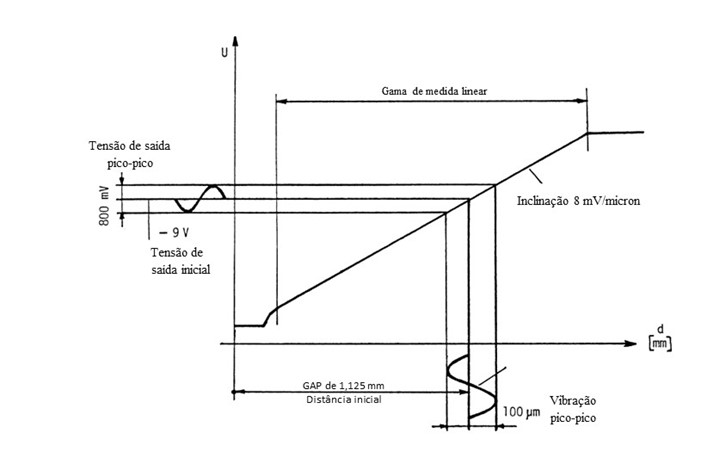

Consideremos o seguinte exemplo:

• O movimento é de 100 µm pico a pico. A sensibilidade do sistema é de 8 mV/µm e a tensão de saída do condicionador para a distância inicial é de -9 V.

• A variação da tensão dinâmica na saída do condicionador é proporcional à variação da distância, ou seja:

o 8 mV/µm x 100 µm = 800 mV pico a pico

• A tensão de saída, portanto, oscila entre -8,6 V e -9,4 V com uma tensão média de -9 V.

A componente alternativa da voltagem indica a vibração do alvo em cada lado da distância inicial, conforme mostrado na figura a seguir. Representa, portanto, o movimento dinâmico do alvo.

A amplitude pico a pico representa a distância total de vibração de um veio, ou seja, da menor distância à maior distância do transdutor. Este sinal dinâmico pode ser empregue para fins de medição ou monitoramento.

Figura – Mediçao do movimento relativo entre o sensor e o veio

5 Princípio de funcionamento de um proximitor

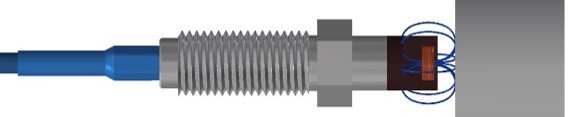

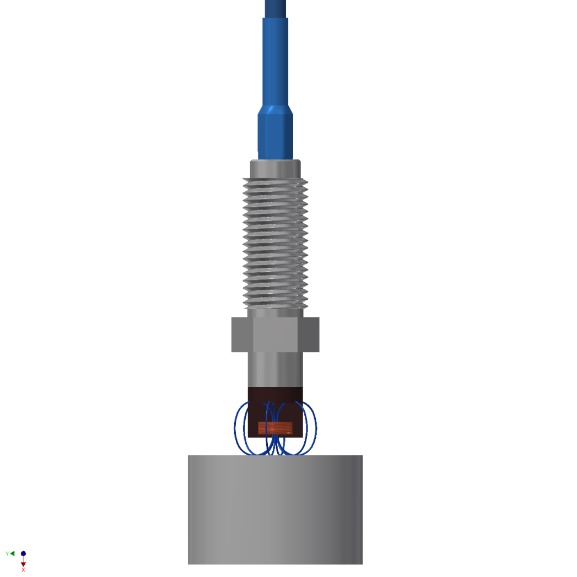

O princípio de funcionamento dos proximitors é o seguinte:

• À medida que o veio se move pela superfície da sonda, o campo magnético é absorvido pela superfície do material

• As correntes Eddy são formadas no material do veio, atenuando o campo de bobina sonda.

• Como resultado, a alteração do intervalo da tensão DC converte então esse valor num sinal de 200 mV/mil AC.

Figura – Princípio de funcionamento de um proximitor

6 Constituição de um proximitor

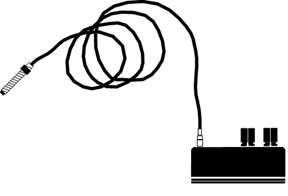

Um sistema completo de sonda de proximidade consiste em:

• uma sonda,

• cabo de extensão

• driver

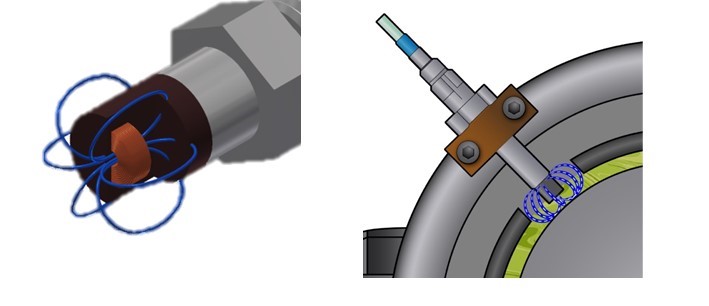

Figura – Constituição de um sistema de medição de deslocamento com proximitors.

A sonda tem um invólucro de aço inoxidável que contém o elemento sensor (ponta). A ponta protege uma bobina de fio finamente enrolada.

Figura – Constituição do sensor de um proximitor

O driver alimenta a sonda que fornece energia para a bobina das sondas, alimentando a bobina com um sinal AC em aproximadamente 1 MHz. Esta excitação produz um campo magnético que irradia da ponta da sonda.

O sinal é então processado pelo driver do sistema.

7 Vantagens e desvantagens dos proximitors

As vantagens e desvantagens dos proximitors são as seguintes:

Vantagens:

• Sem contato.

• Mede a vibração relativa do veio.

• Mede a posição da linha central do veio (folga DC).

• Mede a posição axial (impulso).

• Resposta de frequência plana DC – 10KHz.

• Calibração simples.

• Adequado para ambientes agressivos.

Desvantagens:

• A sonda pode se mover (vibrar);

• Não funciona em todos os metais;

• Veios revestidos fornecerão medições falsas;

• A medição é afetada por riscos e marcas de ferramentas no eixo (runout)

8 – O Runout

Como o proximitor, na prática, funciona como um comparador sem contacto, os resultados das suas medidas são sempre a soma das vibrações, mais o efeito das irregularidades do veio.

O valor das medidas destas irregularidades é designado de Runout.

Existem dois tipos de run-out:

• O mecânico;

• O elétrico.

Causas de runout mecânico:

• Maquinagem inadequada de moentes (forma de ovo).

• Rotor empenado (térmico ou mecânico).

• Irregularidades da superfície – arranhões, solavancos, imperfeições.

•

Causas de runout elétricas:

• Magnetismo localizado.

• As ligas no veio de metal não são distribuídas uniformemente (material de baixa qualidade).

• Concentração de tensões residuais.

A sonda mede o runout total = mecânico + elétrico

Deve-se tomar cuidado para preparar a área alvo do veio e protegê-la.

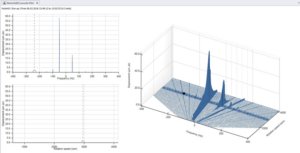

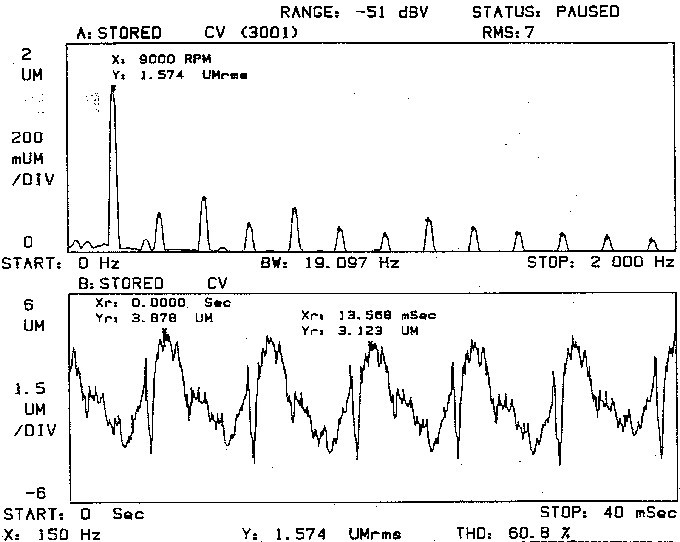

Na forma de onda do deslocamento (em microns) medido com um proximitor, a seguir apresentada, pode-se ver o efeito do runout na onda e no respetivo espetro.

Figura 6 – Forma de onda e espetro de um veio com um risco, medidos com um proximitor

Na onda pode-se ver o efeito de um risco no veio, e no espetro podem-se ver as numerosas harmónicas geradas pela existência deste risco.

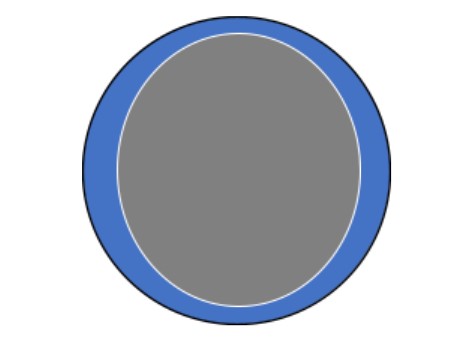

Na figura a seguir apresentada pode-se ver um veio com revestimento, que geometricamente é circular, mas cujo material base está ovalizado.

Figura – Veio ovalizado com revestimento circular

Esta ovalização vai originar um runout com efeitos na forma de onda.

9 Turbomáquinas e proximitor – a análise de vibrações

O sinal no tempo fornece informação importante e útil, mas como o veio se move numa trajetória a duas dimensões, esta informação é limitada. Neste tipo de movimento, em chumaceiras de metal anti-frição, em que a pelicula de óleo amortece as vibrações na carcaça da chumaceira, o sinal no tempo, fornecido por um acelerómetro, não é o mais adequado.

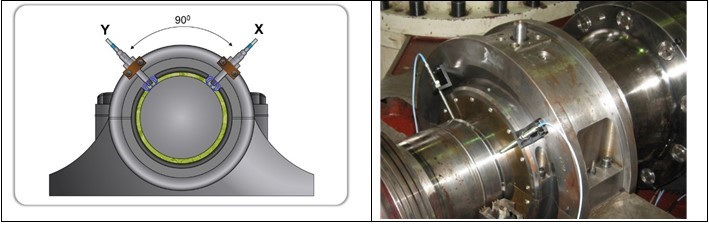

Para monitorizar este movimento, os sensores de deslocamento que medem a vibração relativa entre o veio e a carcaça, são mais adequados, sobretudo quando instalados aos pares.

Figura -Monitorização de vibrações com proximitors em máquinas com chumaceiras de pelicula de óleo

Com dois sensores de deslocamento de vibração relativa (proximitors) existem condições para se conhecer o movimento do centro do veio nesse plano.

Esta informação pode ser vsita de duas formas distintas:

• Posição média do centro do veio na sua folga na chumaceira

• Movimento do centro do veio – Órbita

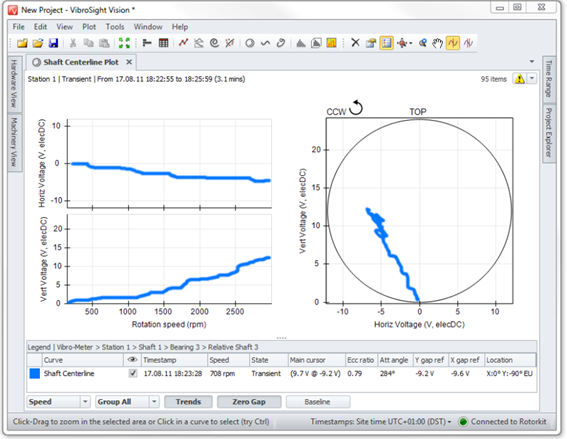

9.1 Turbomáquinas e proximitor – Posição média do centro do veio na sua folga na chumaceira (Shaft Centrer Line – SCL)

O gráfico da linha central do veio exibe a posição média do eixo devido a mudanças na carga radial estática ou nas características de rigidez do rotor.

9.2 Turbomáquinas e proximitor – Órbita

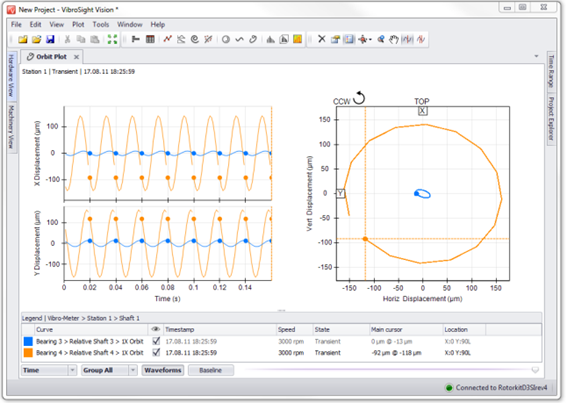

O movimento do centro do veio pode ser apresentado em dois sinais no tempo individuais, respetivamente a cada sensor, mas o ideal, é obter um gráfico que represente as duas dimensões do movimento do veio. Este gráfico designa-se por órbita.

A órbita representa a trajetória do centro do veio no plano de leitura do par de sensores de proximidade.

Os sensores são montados rigidamente na estrutura das máquinas, junto às zonas de apoio do veio (chumaceiras). Assim, a órbita representa a trajetória do centro do veio relativamente à estrutura da máquina.

Devido à fácil interpretação e quantidade de informação que o gráfico contém, a órbita, conciliada com um indicador de fase, também conhecido por sensor de fase, é um gráfico eficaz para compreender os fenómenos físicos que ocorrem em máquinas rotativas.

10 – O significado físico das vibrações relativas e absolutas

As vibrações relativas medidas por um par de sensores de deslocamento indicam:

- O movimento relativo do veio relativamente às chumaceiras;

- O movimento do centro do veio.

As vibrações absolutas, medidas nas chumaceiras, indicam as forças transmitidas pelo veio às chumaceiras.