Análise de vibrações em rolamentos

1 – Análise de vibrações em rolamentos

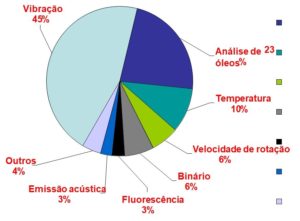

Os rolamentos são a componente singular que mais preocupações e trabalho dão a uma manutenção mecânica e daqui decorre a importância da análise de vibrações em rolamentos. São comuns as unidades industriais com componentes deste tipo instalados aos milhares. Assim, um dos principais objectivos de um sistema de controlo de condição de máquinas numa unidade industrial é saber qual o estado dos rolamentos. na figura a seguir apresentada podem-se ver as técnicas utilizadas para controlo de condição de chumaceiras.

O problema geral da deteção de avaria de rolamentos com a medição de vibrações é o de como separar as vibrações de reduzida amplitude produzidas pelo embate dos corpos rolantes, a rolarem numa superfície bem lubrificada, com as arestas de uma fenda não detectável a olho nu, das outras vibrações da máquina. Isto pode ser efetuado com um analisador de vibrações.

2 – Características físicas dos rolamentos

A seguir pode ver um vídeo sobre este tema.

3 – Vibrações produzidas por um rolamento em degradação

Para se perceber como funcionam as diversas técnicas de detecção e diagnóstico de avarias em rolamentos há que conhecer as características das vibrações a que estes fenómenos dão origem.

Considere-se o caso degradação de um rolamento por efeito de fadiga. Este é o caso de cerca de 80% de rolamentos que falham.

1ª Fase da degradação de um rolamento

Por efeito de fenómenos de fadiga produzem-se microfissuras por de baixo da superfície de rolamento. Tem lugar rajadas de vibrações a muito altas frequências (entre 100 e 300 Kilohertz) que são chamadas de Emissão Acústica. Normalmente estas vibrações perdem-se no ruído de fundo da máquina.

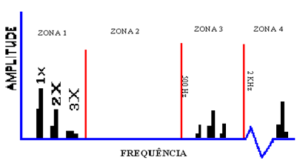

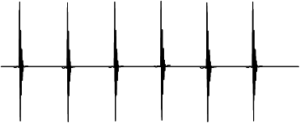

Figura 1 – Primeira fase de degradação dos rolamentos

Mais tarde, á medida que o desgaste evolui, as frequências baixam para a gama de 20 a 60 KHz. Estas frequências são detectadas pelas técnicas viradas para a detecção de vibrações nas altas frequências (Ex: SE, HFD, Shock Pulse, PeakVue, etc.).

Figura 2 – Primeira fase de degradação dos rolamentos no espetro de frequência

Nesta fase resta normalmente 10 a 20% da vida útil restante do rolamento.

2ª Fase da degradação de um rolamento

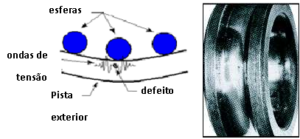

As microfissuras atingem a superfície da pista.

Os bordos da fenda são cortantes. Quando ocorrem os impactos estes produzem ondas de choque muito abruptas. As vibrações produzidas são muito pequenas e inferiores às vibrações de fundo produzidas pela máquina até alguns KHz.

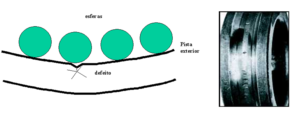

Figura 3 – 2ª fase de degradação dos rolamentos – As microfissuras atingem a superfície da pista.

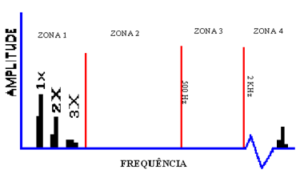

Os choques começam a excitar as frequências naturais das superfícies impactadas, que frequentemente surgem moduladas por bandas laterais á velocidade de rotação do rolamento, nos espectros em aceleração.

Figura 4 – 2ª fase de degradação dos rolamentos – no espetro de frequência

Figura 4 – 2ª fase de degradação dos rolamentos – no espetro de frequência

A amplitude das vibrações nas altas frequências (zona 4) sobe. Nesta fase resta normalmente 5 a 10% da vida útil restante do rolamento. É altura de recomendar a mudança do rolamento.

3ª Fase da degradação de um rolamento

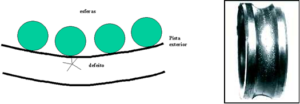

A fenda aumenta e os impactos sucessivos dos corpos rolantes arredondam os seus bordos. As vibrações aumentam de amplitude nas baixas frequências.

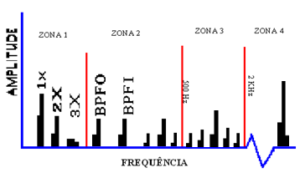

Figura 5 – 3ª fase da avaria em rolamentos – A fenda aumenta

Figura 5 – 3ª fase da avaria em rolamentos – A fenda aumenta

Figura 6 – 3ª fase da avaria em rolamentos – o espetro de frequência

Figura 6 – 3ª fase da avaria em rolamentos – o espetro de frequência

Surgem claramente as harmónicas das frequências características de defeitos de rolamentos. Quanto mais avança a degradação maior é o conteúdo nas baixas frequências e número de harmónicas e bandas laterais.

A amplitude das vibrações nas altas frequências (zona 4) continua a subir. Nesta fase resta normalmente 1 a 5% da vida útil restante do rolamento. Quando se abre o rolamento os defeitos já são claramente visíveis e torna-se urgente retirar o rolamento de serviço.

4ª Fase da degradação de um rolamento

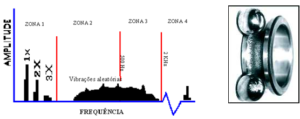

A degradação da superfície da pista torna-se significativa. O arranque de material tem por efeito, arredondar completamente os bordos da fissura.

Na fase final de degradação até a componente à velocidade de rotação (1x) pode subir por efeito da ocorrência da folga; nestas condições surgem numerosas harmónicas.

A degradação das características geométricas do rolamento leva a que as frequências características desapareçam e que surja “uma montanha” no espectro sem nenhuma frequência bem marcada no espectro. O nível de relva do espectro também aumenta em virtude dos choques que estão a ocorrer.

O efeito vibratório pode ser detectado nas médias frequências, e no fim a baixas frequências (frequências inferiores a 1 KHz).

Figura 7 – 4ª fase – o rolamento perde as características geométricas

Figura 7 – 4ª fase – o rolamento perde as características geométricas

Nesta fase o nível de vibrações na Zona 4 pode diminuir. Nesta fase resta normalmente 1 hora – 1% da vida útil restante do rolamento.

Tem-se assim que para um rolamento nestas circunstâncias, nas fases iniciais da degradação as vibrações produzidas pela degradação do rolamento são de muito reduzida amplitude e só superiores ao ruído de fundo produzido pelo meio onde se encontra o rolamento nas altas frequências. À medida que a degradação vai evoluindo a amplitude do fenómeno vibratório vai aumentando, sendo as frequências a que eles conseguem ser detectados cada vez menores.

Em casos de rolamentos a rodarem a baixas velocidades (dezenas ou centenas de rotações por minuto) as vibrações produzidas são de reduzida amplitude, apresentando assim a detecção destas avarias, dificuldades acrescidas. Quanto menor for a velocidade de rotação, menores são as amplitudes das vibrações produzidas.

A seguir pode ver um vídeo sobre avaliação de severidade de defeitos em rolamentos.

4 – Técnicas de deteção de avarias por análise de vibrações em rolamentos

As técnicas de detecção devem obedecer a diversos requisitos:

- Darem um tempo razoável de pré-aviso antes da paragem por avaria;

- Existir uma diferença significativa entre as amplitudes medidas num rolamento em boas e más condições;

- Serem simples de implementar.

Surgem assim, diversas técnicas de detecção, cada uma com vantagens e inconvenientes.

Têm-se como técnicas mais frequentemente utilizadas, as seguintes:

• Medição do Nível Global de Vibrações (10 Hz – 1 KHz)

• Medição das Altas Frequências (maiores que 1 KHz)

• Análise do Espectro de Frequência

• Análise do Envelope

Para rolamentos a rodar a muito baixa velocidade de rotação, amenos que 20 RPM, as vibrações não são a técnica adequada de controlo de condição por não terem sensibilidade adequada.

Para esta gama de velocidades a técnica adequada é a emissão acústica.

5 A Medição do Nível Global de Vibrações

A maneira mais simples de detectar uma degradação de um rolamento é através de medição regular do Nível Global de Vibrações na respectiva chumaceira. Esta técnica tem por base a medição da média quadrática (RMS) do nível de vibrações numa larga banda de frequência. A medição da aceleração dá os melhores resultados. Estas medições podem ser feitas usando um acelerómetro e um medidor de vibrações portátil com um filtro adequado incorporado. Os resultados das medidas são comparados com normas ou com valores padrão estabelecidos para cada chumaceira. Apresentando graficamente os resultados das medidas ao longo do tempo pode-se seguir com facilidade a tendência da evolução e extrapolado o seu futuro de modo a predizer-se quando é que o rolamento precisa de ser substituído. Contudo e porque é frequente, o Nível de Vibrações de um rolamento degradado só subir na última fase da avaria, este método dá um aviso tardio, especialmente para rolamentos a rodarem a mais de mil rotações por minuto.

Em rolamentos mais lentos como sejam por exemplo os que rodam entre 150 e 600 RPM, a aplicação desta técnica dá resultados satisfatórios. Efectivamente o facto da taxa de evolução de uma avaria ser muito mais lenta num rolamento que funcione na referida gama de velocidade do que num que funcione a 1500 RPM, origina que esta técnica nestas circunstâncias dê um tempo de pré-aviso satisfatório.

Em rolamentos a rodarem a velocidades ainda mais reduzidas, esta técnica perde sensibilidade.

Tem-se assim as seguintes vantagens e desvantagens:

- Vantagens

– Rápido

– Simples

– Económico

– Resultados com um só número - Desvantagens (para rolamentos a rodar a mais de 1000 RPM)

– Só detecta algumas avarias

– Detecta as avarias numa fase tardia - Desvantagens (para rolamentos a rodar a menos de 150 RPM)

– Sensibilidade insuficiente

6 – Medição de um nível global de vibrações nas altas frequências

Em rolamentos a funcionar acima de 600 RPM o método mais expedito de detectar avarias em rolamentos é através da medição das vibrações nas altas frequências, produzidas pelo rolamento em degradação.

Atualmente existem no mercado diversos medidores de vibrações, com esta possibilidade e assim a de detectar as avarias nos rolamentos.

Nos mais divulgados o transdutor utilizado é um acelerómetro, contendo o medidor propriamente dito um filtro que só deixa passar uma determinada gama de frequências das vibrações medidas, seguindo-se o tratamento do sinal e uma medição de amplitude.

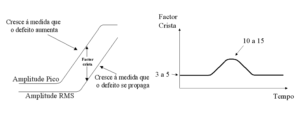

O Fator Crista e a análise de vibrações em rolamentos

A seguir para efeito de ilustração refere-se uma dessas técnicas, o “Factor Crista”.

O Factor Crista é o resultado da divisão entre o Valor Pico e o Valor RMS da vibração.

Figura 8 – O fator crista

Figura 8 – O fator crista

As curvas na figura acima mostram uma evolução típica do Factor Crista à medida que a condição de funcionamento do rolamento se deteriora. Inicialmente, existe uma razão relativamente constante entre o valor pico e o valor RMS. O valor pico crescerá normalmente até um certo limite. À medida que o rolamento se deteriora, mais impulsos vão ser gerados por cada passagem das esferas, influenciando finalmente os valores RMS, mesmo que a amplitude individual de cada pico não seja maior. Para o fim da vida do rolamento, o Factor Crista pode ter descido para o seu valor original, mesmo que, entretanto, os valores pico e RMS tenham crescido consideravelmente. A melhor maneira para apresentar os resultados das medidas é o apresentado; os valores Pico e RMS no mesmo gráfico, com o Factor Crista inferido a partir da diferença entre as duas curvas.

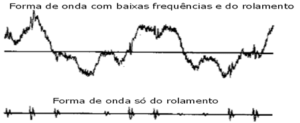

A filtragem das vibrações nas altas frequências e a análise de vibrações em rolamentos

Na figura a seguir apresentada vê-se o efeito de filtrar as vibrações abaixo de 1 KHz. A subida do Factor Crista” torna-se por efeito da filtragem do sinal, muito mais percetível.

Figura 9 – Filtragem das vibrações nas altas frequências

Como facilmente se infere a partir do que atrás foi referido, os métodos de detecção das avarias de rolamentos através das medições nas altas frequências, partem de dois princípios:

• Quando um rolamento se avaria produzem-se vibrações a altas frequências

• As únicas vibrações existentes a altas frequências são as produzidas por um rolamento degradado

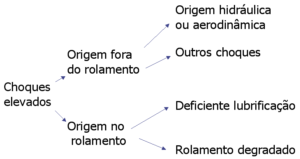

Limitações da medição de um nível global de vibrações nas altas frequências

No dia a dia encontram-se muitas situações em que isto não se verifica, donde as limitações deste tipo de medidas.

A primeira limitação está relacionada com o facto desta técnica perder sensibilidade para rolamentos a rodarem a velocidades inferiores a 1000 RPM, e ser de eficácia muito duvidosa para velocidades inferiores a 600 RPM. Efectivamente nesta gama de velocidades os choques já não produzem vibrações a altas frequências como as anteriormente descritas.

A segunda limitação vem do facto das vibrações a altas frequências serem rapidamente amortecidas nos materiais e a sua amplitude ser drasticamente reduzida pelas superfícies de separação entre as componentes das máquinas. Tem-se assim que se o ponto de medida não se situar na proximidade do rolamento a técnica perde sensibilidade, ou deixa mesmo de funcionar.

A terceira limitação advém de poderem existir outras fontes de vibração a altas frequências.

Do esquema infere-se imediatamente que entre o resultado de medidas a alta frequência indicar amplitudes elevadas e se poder afirmar que um rolamento está degradado vai uma grande distância.

Fenómenos com origem fora dos rolamentos que podem gerar vibrações a altas frequências são diversos:

• Cavitação

• Fenómenos aerodinâmicos

• Choques de engrenagens em mau estado

• Choques de peças desapertadas

• Etc.

Se as vibrações tiverem origem no rolamento, ainda mesmo assim, pode ser que ele não esteja em mau estado. Se a lubrificação não estiver a ser feita em condições convenientes vão ocorrer rupturas na película lubrificante, que deveria separar os corpos rolantes das pistas, que vão dar, portanto, lugar à ocorrência de choques tal como ocorreria se o rolamento estivesse degradado.

Têm-se assim as seguintes vantagens e desvantagens desta técnica (para rolamentos a rodar a mais de 1000 RPM).

- Vantagens

• Rápido

• Simples

• Económico

• Resultados com um só número - Desvantagens

• Ponto de Medida é Crítico

• Sujeito a interferências de outras fontes

7 O Espectro de Frequência na análise de vibrações em rolamentos

Durante as fases da degradação em que ocorrem os impactos entre os corpos rolantes e as pistas de rolamentos vão ser excitadas as Frequências Naturais das componentes do rolamento.

Cada vez que o corpo rolante encontrar uma descontinuidade provocará um impulso vibratório.

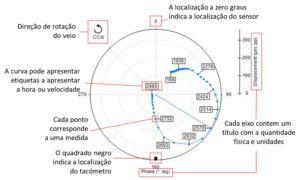

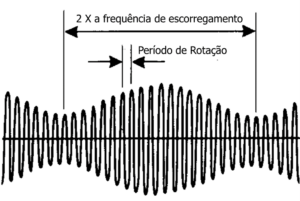

As frequências características de defeitos na análise de vibrações em rolamentos

A vibração resultante consistirá numa série de impulsos repetidos periodicamente a uma taxa determinada pela localização dos defeitos e pela geometria do rolamento. Estas taxas de repetição são conhecidas por Frequências Características dos Rolamentos. Mais concretamente, a Frequência de Passagem de Esferas na pista exterior (BPFO) para um defeito na pista exterior; a Frequência de Passagem de Esferas na pista interior (BPFI.), para um defeito na pista interior; a frequência de rotação das esferas (BSF), para um defeito nas esferas; ou a frequência da gaiola (FTF) para um defeito na gaiola. As frequências características de defeitos nos rolamentos podem ser calculadas a partir da geometria do rolamento com as fórmulas que se podem ver a seguir. Note-se, contudo, que estas fórmulas pressupõem um movimento de rolamento perfeito, enquanto na realidade existe sempre algum escorregamento. Assim, as equações devem ser consideradas como aproximadas.

Figura 10 – Características geométricas de rolamentos relevantes para a análise de vibrações em rolamentos

Tendo-se que:

n = número de corpos rolantes

fr = frequência de rotação

![]()

As frequências características de defeitos em rolamentos são:

a) Frequência de defeitos na pista exterior

![]()

b) Frequência de defeitos na pista interior

![]()

c) Frequência de rotação de corpos rolantes

![]()

d) Frequência de rotação da gaiola

![]()

O valor das frequências das componentes do rolamento e da estrutura onde está inserido, não são afectadas pela frequência de impacto ou pela sua força. As ressonâncias dos rolamentos geralmente ocorrem na zona entre 1 KHz e 20 KHz, ocorrendo em bandas de frequência.

Figura 11 – As avarias nos rolamentos produzem componentes harmónicas das frequências características de defeitos

Figura 11 – As avarias nos rolamentos produzem componentes harmónicas das frequências características de defeitos

Na figura anterior pode ver-se a diferença no Espectro de Frequência entre o efeito de um impacto isolado numa estrutura e o efeito de uma repetição de impactos que é o que acontece quando ocorre uma avaria num rolamento.

Têm-se assim as seguintes vantagens e desvantagens da Análise do Espectro de Frequência, como técnica de detecção de avarias em rolamentos:

Vantagens

• Detecta avarias em rolamentos a rodar a velocidades reduzidas

• Fornece informação sobre a frequência das vibrações, que pode ser usada para diagnóstico

Desvantagens

• Investimento maior

8 Análise do envelope na análise de vibrações em rolamentos

A análise do envelope é, atualmente, a ferramenta por excelência, para deteção de avarias em rolamentos com analisadores de vibrações. Tornou-se também essencial para diagnosticar todos os problemas mecânicos que podem gerar choques, como sejam engrenagens em mau estado, folgas, desapertos, etc.

Originalmente, quando foi desenvolvida não tinha a capacidade de medir, com precisão, o nível da aceleração gerada pelos impactos mecânicos, mas, desde os anos noventa, com o desenvolvimento da tecnologia de deteção de picos de impacto, essa limitação foi ultrapassada.

A análise de vibrações com envelope tem tido diversas designações técnicas e comercias, nomeadamente:

- PeakVue (Emerson/CSI);

- Espectro de Spike Energy (IRD/ENTEK/Rockwell Automation);

- Desmodulação;

- Envelope;

- Etc.

No entanto apesar das diversas designações e forma de implementação, continuam todas a constituir versões de análise do envelope.

8.1 Medição Impactos e análise de sinal

Os danos nos rolamentos surgem em termos de vibrações sobre a forma de choques bem evidentes na forma de onda.

Figura 12 – Impulsos de vibrações gerados por choques

Estes impulsos, de muito curta duração, são bem detetados com um medidor de vibrações com detetor pico.

1ª Regra – Para acompanhar a evolução de picos de impacto é necessário medir corretamente a amplitude pico da forma de onda

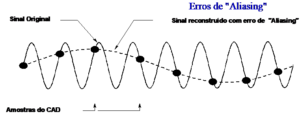

Vamos imaginar que num rolamento a rodar a baixa velocidade de rotação queremos medir um espectro até 100 Hz. Para isso, tipicamente, o conversor analógico-digital de um analisador de espectros vai obter uma forma de onda amostrada a 2,56 x 100 Hz = 256 Hz, ou seja, a forma de onda vai ser constituída por amostras obtidas de 4 em 4 ms, o que é completamente insuficiente para medir adequadamente a amplitude pico dos choques.

Na figura a seguir apresentada pode-se ver o exemplo de uma forma de onda com um número de amostras insuficiente e em que a sua amplitude não é adequadamente caracterizada.

Figura 13 – Amostragem da forma de onda pelo conversor analógico-digital

Para caracterizar adequadamente um choque que dura menos de um milissegundo têm de se tirar no mínimo 10 amostras por milissegundo, por exemplo. Temos, portanto, que para caracterizar adequadamente a amplitude de um impulso que dure um segundo necessitar-se-á de uma frequência de amostragem de 10 KHz, o que corresponderia a uma frequência máxima no espectro de 4 KHz.

2ª Regra – Mesmo se o rolamento é de baixa velocidade de rotação o fim de escala em frequência tem de ser elevado

Se esta regra não for seguida a amplitude que surge na forma de onda e no espectro não é a real.

Agora, num rolamento de baixa velocidade de rotação as frequências de defeitos são na ordem de alguns Hz e tem-se, portanto, de obter espectros de alta resolução, com um elevado número de linhas, como sejam por exemplo 3200.

3ª Regra – Para se verem as frequências características de defeitos têm de se utilizar espectros de alta resolução

Tudo o que se referiu para a análise do espectro de frequência também é válido para a análise do envelope.

Como é sabido, para se caracterizar adequadamente as vibrações dos rolamentos convém retirar primeiro as outras vibrações de baixas frequências presentes na máquina. Isto é normalmente efetuado pela análise de envelope.

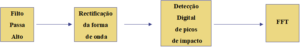

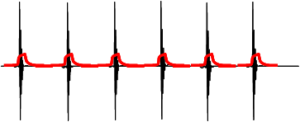

8.2 – Diagrama de blocos da análise do envelope

Este é o esquema tradicional da análise do envelope.

Figura 14 Diagrama de blocos da análise de envelope tradicional

O que se pretende é o que se pode ver a seguir.

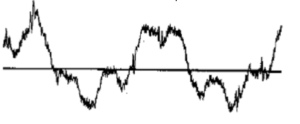

a) Forma antes do filtro passa alto.

Figura 15 – Forma de onda antes do filtro

Figura 15 – Forma de onda antes do filtro

b) Forma de onda depois do filtro.

Figura -16 Forma de onda depois do filtro.

Figura -16 Forma de onda depois do filtro.

c) Sinal depois da retificação (a vermelho).

Figura 17 – Sinal depois da retificação (a vermelho).

Na conversão analógico-digital as limitações são as mesmas que na análise do espectro tradicional.

A seguir pode ver um vídeo sobre desmodulação de vibrações de rolamentos.

8.3 – A amplitude do envelope na análise de vibrações em rolamentos

Como se pode ver na figura anterior o envelope tradicional não consegue medir com precisão a amplitude de eventos de muito curta duração.

Os filtros analógicos normalmente utilizados tem um atraso no tempo de resposta o que os impede de efetuar medidas precisas de impulsos.

É por isto que muitos fabricantes informam que a amplitude das componentes do espectro do envelope não é fiável, e este só pode ser utilizado para fins de diagnóstico.

Como medir então a amplitude pico da forma de onda do envelope?

Existe alguma forma de ter um espectro de envelope com componentes de amplitude correta?

8.4 – Medição correta da amplitude pico da forma de onda do envelope na análise de vibrações em rolamentos

Existem duas maneiras:

• A tradicional; utilizar um detetor de amplitude pico. As medidas da amplitude pico da forma de onda dão resultados corretos, mas a amplitude das componentes do espectro não o é.

• A mais recente; amostrar em primeiro lugar a forma de onda a uma frequência elevada (por exemplo 100 KHz), independentemente da máxima frequência do espectro, para se assegurar que se deteta corretamente a amplitude dos picos de impacto. De seguida estas amostras servem para reconstruir uma forma de onda que vai servir á construção do espectro de frequência. Nesta forma de onda reconstruída cada amostra retém o maio valor do conjunto amostras que lhe deu origem. Esta técnica é utilizada pela CSI e SVD.

A seguir segue-se um diagrama de blocos desta forma de análise de envelope.

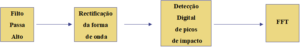

Figura 18 – Diagrama de blocos da análise de envelope para uma medição correta da amplitude pico da forma de onda do envelope

Figura 18 – Diagrama de blocos da análise de envelope para uma medição correta da amplitude pico da forma de onda do envelope

Com esta abordagem a amplitude dos picos na forma de onda e das componentes do espectro é a correta.

Figura 19 – Medição correta da amplitude pico da forma de onda do envelope

Figura 19 – Medição correta da amplitude pico da forma de onda do envelope

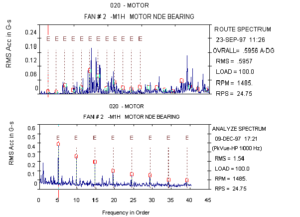

A seguir pode-se ver um exemplo de aplicação num rolamento num motor elétrico. O espectro normal, o de cima, mostra sintomas de defeito na pista interior, pouco claros. O Espectro do envelope, em baixo, mostra sintomas claros de defeitos na pista interior.

Figura 20 – O espectro normal, o de cima, mostra sintomas de defeito na pista interior, pouco claros. O Espectro do envelope, em baixo, mostra sintomas claros de defeitos na pista interior.

Figura 20 – O espectro normal, o de cima, mostra sintomas de defeito na pista interior, pouco claros. O Espectro do envelope, em baixo, mostra sintomas claros de defeitos na pista interior.

9 – Outras técnicas

9.1 A Emissão Acústica e a análise de vibrações em rolamentos

A tecnologia de Emissão Acústica é um método de teste não destrutivo usado numa ampla gama de aplicações industriais para detetar e localizar defeitos em amostras carregadas mecanicamente. A emissão acústica foi formalmente definida como “a classe de fenómenos em que ondas elásticas transitórias são geradas pela libertação rápida de energia de fontes localizadas dentro de um material, ou ondas elásticas transitórias assim geradas”. Tais ondas, geralmente, tomam a forma de ondas de tensão de banda de nível elevado e larga de frequência que, para serem medidas, são recebidas e convertidas em sinais elétricos por transdutores piezoelétricos.

Para saber mais sobre a aplicação desta técnica no controlo de condição de rolamentos de baixa velocidade de rotação clique aqui .

9.2 A medição de ultrassons e o controlo de condição de rolamentos

A medição de ultrassons é outra técnica que também é eficiente no controlo de condição de rolamentos. Na maioria das circunstâncias é mais prático utilizar a medição de vibrações porque se mede simultaneamente a severidade de acordo com a ISO. Todavia existem circunstâncias em que é mais prático utilizar os ultrassons para seguir o estado dos rolamentos, do que as vibrações.

Quando se têm que medir muitas dezenas de rolamentos iguais, de pequena dimensões, em que a avaliação da severidade das vibrações de acordo com a ISO é irrelevante, a medição de ultrassons é mais prática que a medição de vibrações. Estão nestas circunstâncias os rolamentos das seguintes máquinas:

- Rolamentos de chumaceiras de rolos de correias de telas transportadoras;

- Rolamentos de fusos de máquinas de fiação da industria têxtil.

9.3 Termografia

A medição de temperatura é uma técnica essencial para o controlo de condição de rolamentos.

10 – Casos práticos de análise de vibrações em rolamentos

Aqui apresentam-se diversos casos práticos de análise de vibrações em rolamentos.

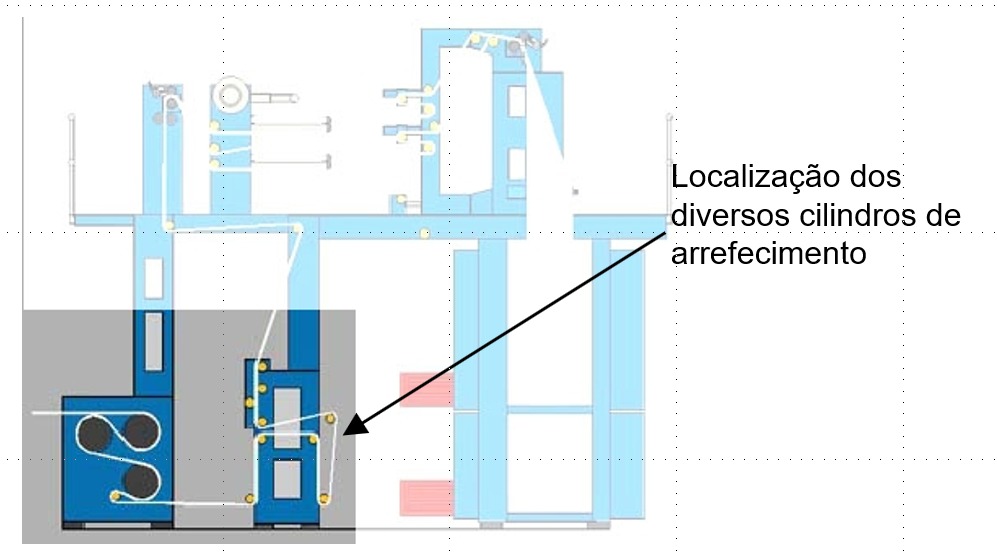

Caso 1 – Análise de vibrações em rolamentos de apoio de cilindros de arrefecimento

Os Serviços Técnicos da DMC foram solicitados para a avaliação do estado de funcionamento de diversos rolamentos de apoio de cilindros de arrefecimento, de uma rotativa de impressão. A sua solicitação teve lugar após ter ocorrido uma avaria catastrófica, num dos cilindros, devido à gripagem de um dos rolamentos, o qual deu origem a que o veio de um cilindro se tivesse partido. De referir que a máquina se encontrava em período de garantia, tendo a sua entrada em funcionamento ocorrido há menos de um ano.

Foram efetuadas medições nos apoios de 10 cilindros, sendo que os rolamentos instalados são os apresentados a seguir:

|

Refª Rolamento |

Cilindro |

|

SKF 4211 |

Nº1 |

|

FAG 1211 |

Nº2, Nº3, Nº5, Nº6, Nº7, Nº8, Nº9, Nº10 |

|

SKF 2211E |

Nº4 |

Caso 1 – Resultados das primeiras medições

A análise dos dados vibrométricos recolhidos revelou a presença de frequências associadas ao desenvolvimento de anomalias, em quase todos os rolamentos de apoio dos cilindros. Apenas nos apoios dos Cilindro Nº4, Cilindro Nº8 e Cilindro Nº10, não foi identificada a presença destas frequências. De referir que os rolamentos do Cilindro Nº8 tinham uma semana de funcionamento, pois os anteriores tinham gripado e originado a avaria catastrófica da máquina.

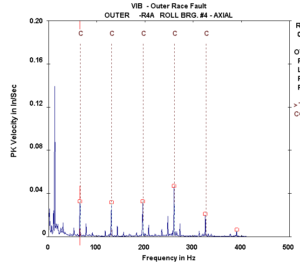

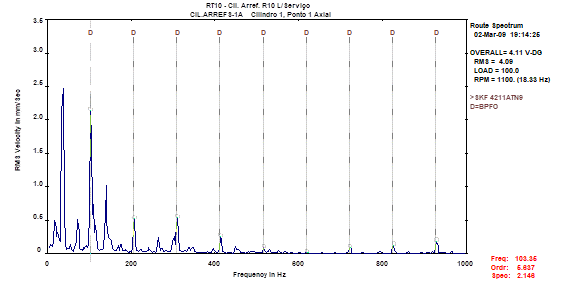

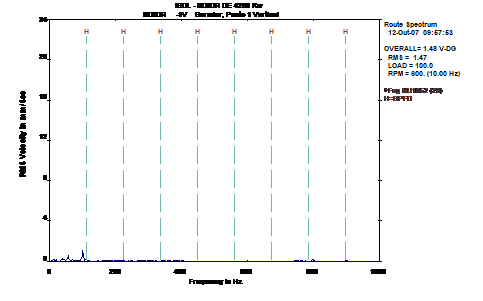

Figura 22 – Análise de vibrações em rolamentos -Espectro de frequências recolhido no apoio do Cilindro Nº1 revelando a presença de frequências associadas ao desenvolvimento de anomalias na pista do anel externo do rolamento instalado (103,35 Hz).

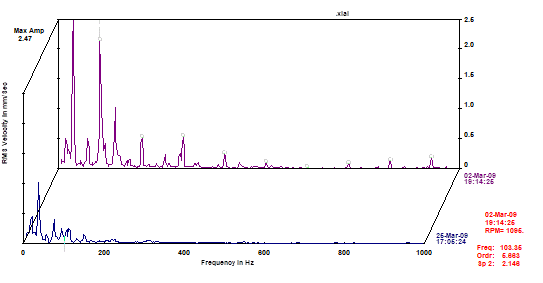

Caso 1 – Recomendações efetuadas e medições posteriores

Em virtude dos resultados obtidos, foi recomendada a substituição dos rolamentos de apoio dos Cilindros Nº1, Nº2, Nº3, Nº5, Nº6, Nº7. Na Figura 23 são apresentados os espectros de frequências recolhidos, antes e após a substituição dos rolamentos do Cilindro Nº1, onde se pode observar o desaparecimento das frequências de defeito de rolamentos.

Figura 23 – Análise de vibrações em rolamentos -Espectros de frequências recolhidos antes e após a substituição dos rolamentos de apoio do Cilindro nº1 de PeakVue recolhido no apoio do veio mandante, do lado do acionamento, recolhido na inspeção de Maio de 2007.

Figura 24 – Análise de vibrações em rolamentos – Fotografia de um dos rolamentos substituídos, revelando oxidação severa dos componentes e degradação das pistas.

Caso 1 – Conclusão

A medição e análise de vibrações é uma técnica de inspeção poderosa e de grande utilidade na deteção e no diagnóstico de avarias. Mesmo em equipamentos novos, esta técnica permite identificar e diagnosticar avarias precoces em desenvolvimento, originadas, por exemplo, por problemas na montagem, problemas de projeto, deficiente armazenamento de peças e componentes, etc.

Caso 2 – Análise de vibrações em rolamentos – avaria num rolamento de um motor elétrico de 1200 kW

Após a intervenção para beneficiação, um motor de 1200 Kw a funcionar a 600 rpm, começou a desenvolver um ruído não característico. Os responsáveis pela manutenção optaram por efetuar uma medição de vibrações. Os valores recolhidos constam na Tabela I que a seguir se apresenta:

|

Ponto de Medição |

Nível de Vibração em mm/s RMS |

|

1 Vertical (L. Acionamento) |

19,1 |

|

1 Horizontal (L. Acionamento) |

3,9 |

|

2 Vertical (L. Op. Acionamento) |

1,4 |

|

2 Horizontal (L. Op. Acionamento) |

0,9 |

|

2 Axial (L. Op. Acionamento) |

8,3 |

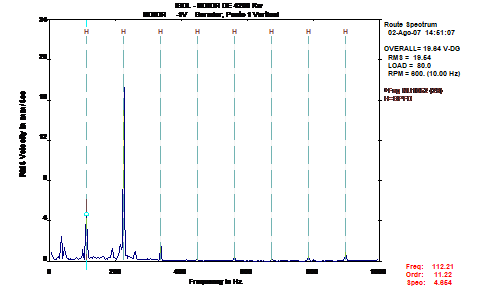

Pela análise dos valores apresentados na Tabela I, constata-se que os valores mais elevados são registados no ponto 1, em particular no ponto 1 Vertical. A análise do espectro de frequências recolhido revelou que os elevados níveis de vibração (19,1mm/s) eram, sobretudo, influenciados pela amplitude da frequência de 112.21 Hz e harmónicas. Esta característica ilustrada na Figura 25, está associada à degradação do rolamento.

Figura 25 – Análise de vibrações em rolamentos – Espectro de frequências recolhido no motor, ponto 1 vertical

Caso 2 – Recomendações efetuadas e medições posteriores

Em função dos valores obtidos, foi recomendada a substituição do rolamento do motor.

Após a substituição, foi efetuada uma nova medição de vibrações. Os valores registados constam na Tabela II.

Tabela II

|

Ponto de Medição |

Nível de Vibração em mm/s RMS |

|

1 Vertical (L. Acionamento) |

1,7 |

|

1 Horizontal (L. Acionamento) |

1,2 |

|

2 Vertical (L. Op. Acionamento) |

1,6 |

|

2 Horizontal (L. Op. Acionamento) |

1,4 |

|

2 Axial (L. Op. Acionamento) |

4,3 |

Pela análise comparativa entre os valores apresentados na Tabela I e II, conclui-se que os valores registados na segunda medição (Tabela II) apresentam uma redução muito significativa, como consequência da substituição do rolamento.

Na Figura 26 apresenta-se os espectros recolhidos após a intervenção, onde é bastante notória a melhoria registada.

Figura 26 – Análise de vibrações em rolamentos – Espectro de frequências recolhido no apoio do motor após a substituição do rolamento

Caso 3 – Análise de vibrações em rolamentos – avaria na gaiola de rolamento em ventilador

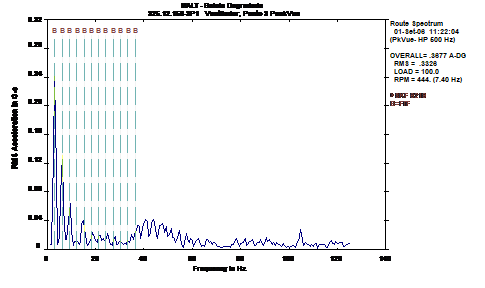

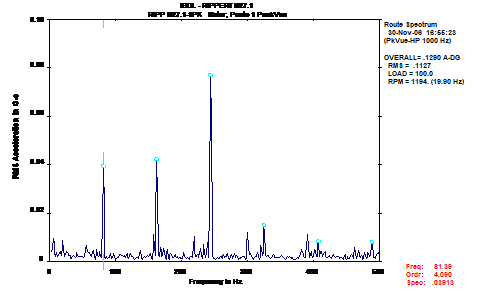

Na primeira medição de rotina efetuada a um ventilador (transmissão por correias), constatou-se que o espectro recolhido na chumaceira de apoio do rotor do ventilador, do lado da polia, apresentava as frequências associadas à degradação da gaiola do rolamento.

Os valores em presença eram considerados baixos, como se pode observar no espectro apresentado na Figura 27. No entanto, este tipo de avarias, normalmente não apresenta frequências com amplitudes elevadas, devido à velocidade a que a gaiola roda ser também baixa. Pelo tipo de avaria e pela criticidade do equipamento dentro do processo produtivo, foi recomendada a substituição dos respetivos rolamentos. Aquando da desmontagem do rolamento, constatou-se que a gaiola se encontrava fraturada em diversos locais.

Figura 27 – Análise de vibrações em rolamentos – Espectro de frequências recolhido no apoio do ventilador antes da substituição

Através da medição de vibrações, foi possível em tempo útil e sem perdas de produção intervir no equipamento e minimizar os custos de intervenção.

Caso 4 – Análise de vibrações em rolamentos – motor elétrico

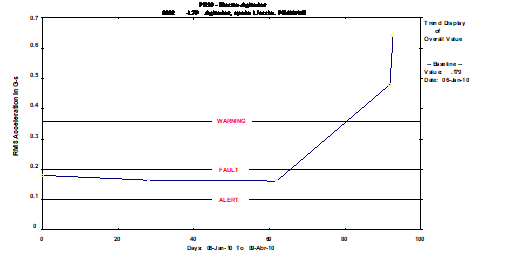

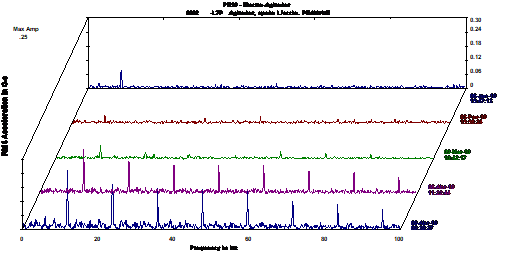

Um electro-agitador, constituído por um moto-redutor que aciona um agitador, cujo motor funciona a 1498 rpm e o agitador a 133 rpm, encontra-se incluído num programa de Manutenção Preditiva, sendo por isso objeto de inspeções vibrométricas periódicas.

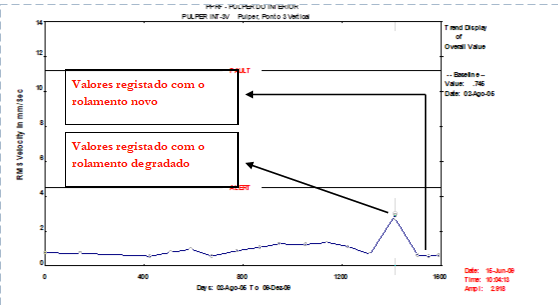

Os dados vibrométricos recolhidos nas duas últimas inspeções no apoio do agitador, revelaram um agravamento do nível global do parâmetro PeakVue, tal como se pode observar no gráfico de tendência apresentado na Figura 28.

Figura 28 – Análise de vibrações em rolamentos – Gráfico de tendência do nível global do parâmetro PeakVue

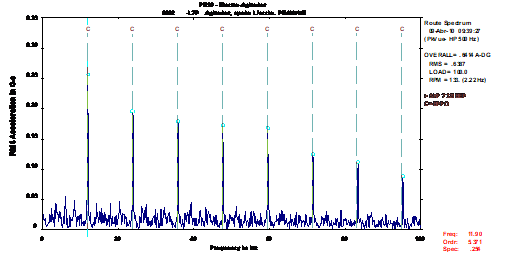

A análise dos espectros de PeakVue registados nas duas últimas inspeções, revelou que o agravamento registado dos níveis globais, estava associado à presença de frequências associadas ao desenvolvimento de anomalias, na pista do anel externo do rolamento instalado, como se pode observar na Figura 29.

Figura 29 – Análise de vibrações em rolamentos – Espectro de PeakVue registado na última inspeção efetuada

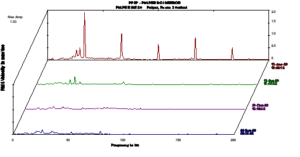

Para que se possa observar melhor a alteração drástica da “característica” espectral ocorrida ao longo das últimas inspeções, apresenta-se na Figura 30, o histórico dos espectros de PeakVue registados no apoio do agitador.

Figura 30 – Análise de vibrações em rolamentos – Espectros de PeakVue registados ao longo das diversas inspeções

Face ao diagnóstico efetuado, foi recomendada a substituição dos rolamentos do agitador numa paragem programada da instalação.

Após a substituição dos rolamentos do agitador (ver fotografia do rolamento substituído), o nível global de PeakVue, bem como a característica dos espectros, revelaram uma alteração radical.

Figura 31 – Análise de vibrações em rolamentos – Fotografia mostrando a pista do anel externo do rolamento substituído

Caso 4 – Análise de vibrações em rolamentos – Conclusão

O parâmetro PeakVue tem-se revelado uma excelente ferramenta para a deteção e o diagnóstico de avarias em rolamentos de baixa velocidade, como se comprovou neste caso com um rolamento que funcionava a 133 rpm.

Caso 5 – Análise de vibrações em rolamentos – controlo de qualidade de motor elétrico

Um motor novo, de 5200 Kw, foi submetido a um controlo de qualidade através da Medição e Análise de Vibrações. Os valores dos níveis globais de vibração registados constam na Tabela I que a seguir se apresenta.

|

Ponto de Medição |

Valor de Nível Global de Vibração em mm/s rms |

|

1V (Motor do Lado Oposto ao Acionamento – Direção Vertical) |

0,3 |

|

1H (Motor do Lado Oposto ao Acionamento – Direção Horizontal) |

0,5 |

|

2V (Motor do Lado do Acionamento – Direção Vertical) |

0,3 |

|

2H (Motor do Lado Oposto ao Acionamento – Direção Horizontal) |

0,6 |

|

2X (Motor Lado do Acionamento – Direção Axial) |

0,8 |

Analisando os valores apresentados, constata-se que o motor se encontra a funcionar com níveis vibrométricos considerados como “Bons”, de acordo com a norma ISO 10816 Parte 1.

O valor de nível global de vibração mais elevado foi de 0,8 mm/s rms, registado na direção axial.

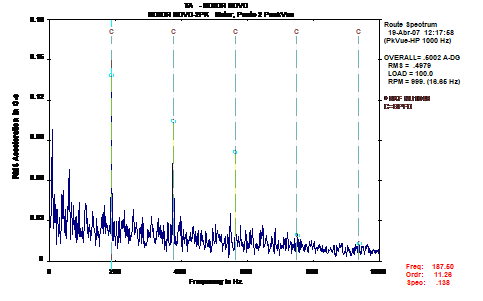

No entanto, a análise efetuada aos espectros em PeakVue permitiram identificar a presença da frequência de 187,69 Hz e harmónicas. A presença desta frequência está associada a anomalias no rolamento instalado (Refª SKF NU1048), em particular na pista do anel externo.

Contudo, as amplitudes registadas são característica de uma fase inicial de desenvolvimento da anomalia, como se pode observar no espectro apresentado na Figura 32.

Figura 32 – Análise de vibrações em rolamentos – Espectro de PeakVue recolhido no motor, do lado do acionamento

Atendendo ao tipo de anomalia identificada, às características do equipamento/rolamento, bem como às amplitudes registadas, foi recomendado o acompanhamento da anomalia diagnosticada, com meios adequados.

A utilização da medição e análise de vibrações no controlo de qualidade de equipamentos novos ou reparados, permite diagnosticar atempadamente a anomalia, e desta forma, imputar os custos de eventuais substituições de órgãos, ao respetivo fornecedor, durante o período de garantia.

Caso 6 – Análise de vibrações em rolamentos –Ruído anormal num motor elétrico

Um motor, considerado crítico para o processo produtivo, foi sujeito a intervenção para substituição dos rolamentos, devido ao ruído que produzia, quando em funcionamento.

Após a substituição, constatou-se que o referido ruído se mantinha inalterável. Os responsáveis da manutenção ponderaram a possibilidade de substituirem novamente os respetivos rolamentos.

Atendendo a que esta empresa não tinha um programa de manutenção preditiva implementado, foi-nos solicitado a medição de vibrações ao equipamento por forma a avaliar a condição de funcionamento do motor e, consequentemente, a origem do ruído (supostamente anómalo).

Caso 6 – Resultados das medições

Na medição efetuada constatou-se que o motor funcionava à velocidade de 1194 rpm (19,9 Hz), o que levava a deduzir que esse motor poderia ter um variador de velocidade.

O ruído próximo do motor era notório mesmo sem estetoscópio. A análise efetuada aos espectros obtidos e, em particular, aos espectros em PeakVue (Figura 33), revelaram a presença da frequência de 81,39 Hz e harmónicas, o que corresponde a ordem 4,090. À primeira vista e para os analistas menos atentos, esta característica poderia estar associada à degradação do(s) rolamento(s).

No entanto, atendendo a que os variadores de velocidade induzem no motor uma frequência equivalente a quatro ordens da frequência de funcionamento (com harmónicas), a presença da frequência de 81,39 Hz não estava associada a anomalias nos rolamentos, mas sim, a uma característica do normal funcionamento da máquina, com um variador de velocidade.

Os motores com variadores de velocidade podem induzir em erro os analistas menos atentos porque, se esse motor tiver um rolamento do tipo 6210 da FAG, a frequência típica de defeitos da pista do anel externo será de 4,072 ordens, o que corresponde, aproximadamente, à frequência gerada pelo variador de velocidade (neste caso 4,090 ordens). Esta aproximação dos valores poderá levar os analistas a recomendar desnecessariamente a substituição dos rolamentos, uma vez que as frequências são praticamente coincidentes.

Caso 6 – Conclusão

A substituição dos rolamentos apenas devido a ruído poderá ser uma má opção; neste caso, a substituição foi em vão.

Nada nos garante que um ruído, à partida anómalo, poderá estar associado a uma anomalia.

Os variadores de velocidade geram ruídos que variam em função da velocidade a que o motor opera, o que por vezes induz os operadores em erro.

Figura 33 – Análise de vibrações em rolamentos – Espectro recolhido no motor

Caso 7 – Análise de vibrações em rolamentos –Pulper

Durante uma inspeção de rotina, a DMC foi solicitada para efetuar a medição de vibrações num pulper, devido à presença de um ruído não característico.

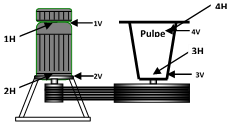

O Pulper funciona a 238 rpm e tem a configuração idêntica à da Figura 34. Os pontos de medição estavam definidos conforme se pode observar também na mesma figura.

Figura 34 — Análise de vibrações em rolamentos Esquema do equipamento com a identificação dos pontos de medição

Caso 7 – Resultados das primeiras medições

Após efetuar a medição, constatou-se que no ponto de medição 3 (apoio do Pulper do lado da polia), os valores registados sofreram uma alteração muito significativa, comparativamente à medição anterior. Esta alteração traduziu-se num agravamento muito significativo dos níveis vibrométricos (Figura 35).

Figura 35— Análise de vibrações em rolamentos – Gráfico de tendência dos valores de níveis globais de vibração registados ao longo das inspeções efetuadas

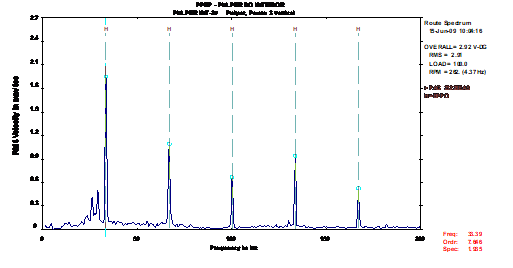

Analisando os espectros recolhidos no apoio do Pulper do lado da polia, constatou-se que o agravamento dos níveis de vibração registados eram, sobretudo, influenciados pela amplitude da frequência de 33,39 Hz e harmónicas.

De acordo com as informações técnicas obtidas, o rolamento instalado seria um FAG 23228EAS.

Assim, e tendo em atenção a Figura 36, facilmente se conclui que os danos maiores estão localizados no anel externo do rolamento (BPFO), uma vez que as frequências de defeito do anel externo são coincidentes com as frequências presentes no espectro de frequência.

Figura 36 Análise de vibrações em rolamentos — Espectro de frequência recolhido no apoio do pulper do lado da polia

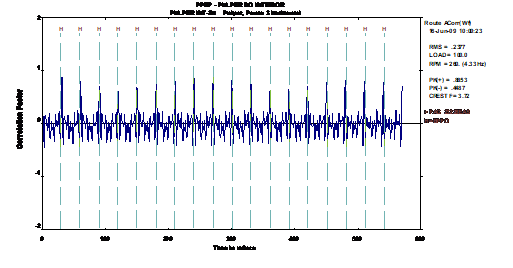

A análise ao sinal em forma de onda permitiu também a confirmação do diagnóstico, uma vez que os impactos que se identificam neste sinal estavam associados aos defeitos no anel externo do rolamento (Figura 37).

Figura 37 – Análise de vibrações em rolamentos – Sinal em forma de onda onde se identificam impactos associados aos defeitos no anel externo do rolamento FAG 23228EAS

Caso 7 – Recomendações efetuadas e medições posteriores

Face aos valores registados, bem como às alterações registadas nos espectros de frequências, foi recomendada a substituição dos rolamentos do Pulper.

Após a substituição dos rolamentos, foi efetuada uma nova medição, onde se constata uma melhoria muito significativa dos valores obtidos, como resultado da intervenção efetuada (Figura 38). Os espectros de frequências recolhidos após a substituição dos rolamentos, também revelaram uma melhoria muito significativa comparativamente à medição efetuada com o rolamento degradado.

Figura 38 — Análise de vibrações em rolamentos – Espectros de frequências recolhidos antes e após a substituição dos rolamentos do Pulper

Figura 39 — Análise de vibrações em rolamentos – Fotografia do rolamento após a substituição revelando a degradação

Caso 7 – Análise de vibrações em rolamentos – Conclusão

Através da medição de vibrações foi possível diagnosticar e planear atempadamente a intervenção no equipamento, sem que houvesse impacto no processo produtivo, evitando perdas de produção horas extraordinárias ou mesmo a falha catastrófica do equipamento.