Análise de vibrações em engrenagens

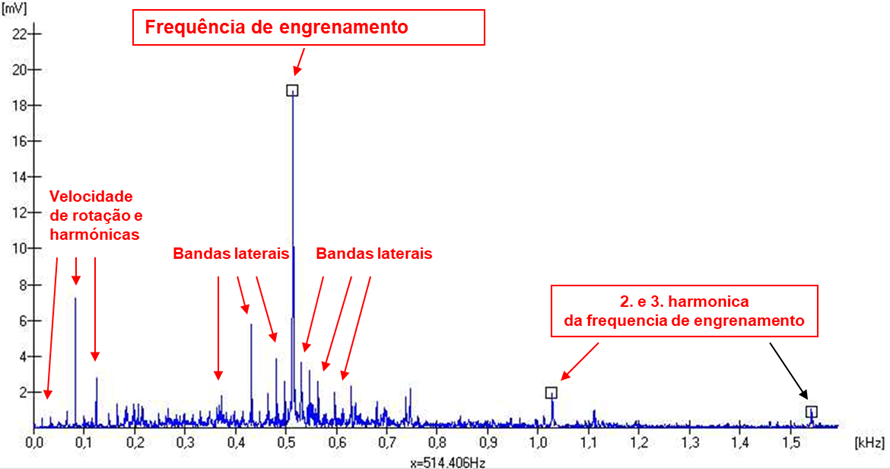

Análise de vibrações em engrenagens – componentes de espectros de frequência

Quando se faz a análise de vibrações em engrenagens, mesmo que o espectro de frequência das vibrações seja frequente e aparentemente muito complicado, pode normalmente ser decomposto na combinação dos seguintes efeitos:

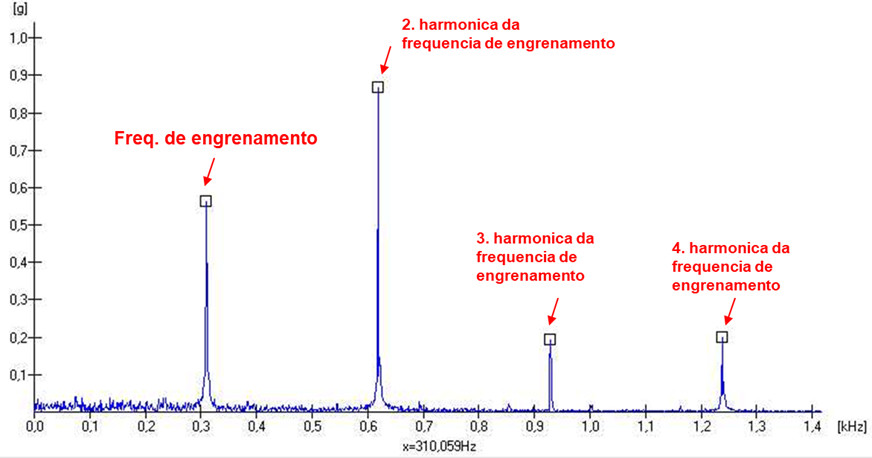

a) Frequência de Engrenamento e Harmónicas

Representam o desvio do perfil médio do dente do perfil de engrenamento ideal, ou seja, do perfil do dente perfeito.

b) Bandas Laterais

Componentes originadas normalmente na modulação do engrenamento, provocadas quer por variações lentas (por excentricidade) ou por variações súbitas provocadas por irregularidades pontuais (picadas, fendas, etc.).

Para além da modulação do engrenamento, as bandas laterais também podem surgir a modular uma Frequência Natural. Neste caso indicam a taxa de repetição do choque que excita a Frequência Natural.

c) Componentes Fantasmas

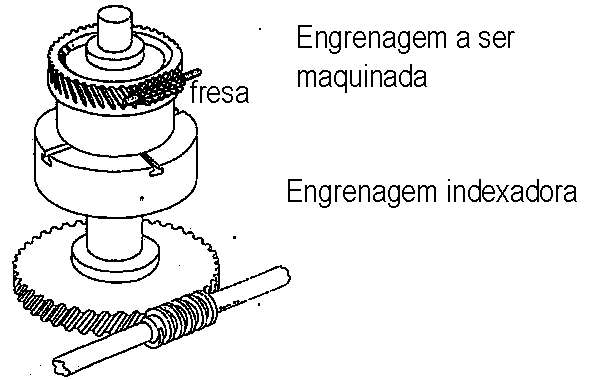

Aparentam ser uma Frequência de Engrenamento, mas com um número de dentes diferentes daquele que a engrenagem tem.

Geralmente podem ser relacionadas com o número de dentes da engrenagem indexadora da fresa onde foi feita a maquinação, e são devidos a erros nessa engrenagem.

d) Frequência de Montagem

Componente criada num par de engrenagens usadas quando é mudada a sua posição relativa.

e) Frequência de Repetição de Dentes

Componente criada quando o mesmo par de dentes engrena.

f) Frequências Naturais

Componentes que surgem quando uma engrenagem danificada começa a provocar choques.

g) Velocidade de Rotação e Harmónicas

Análise de vibrações em engrenagens – Frequência de Engrenamento

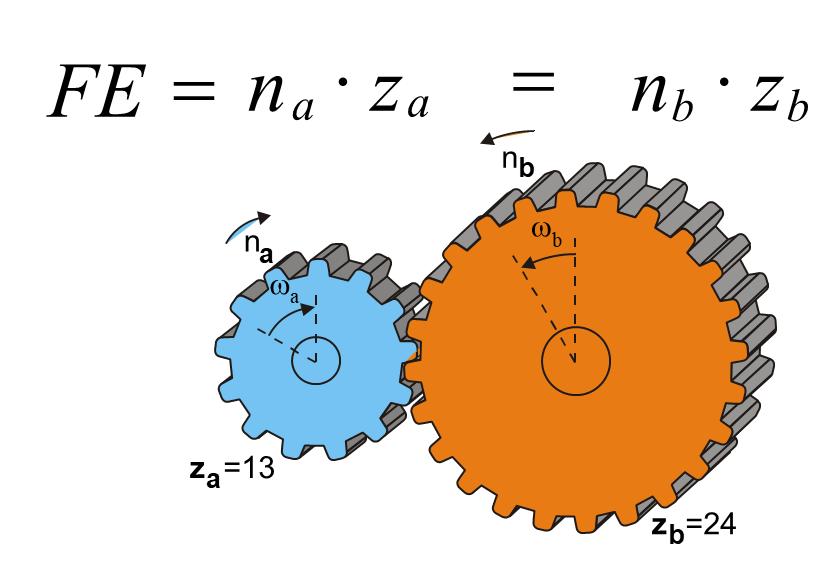

A frequência de engrenamento pode ser calculada a partir do produto do número de dentes pela velocidade de rotação.

O desvio do perfil de dente ideal, constante cada vez que se faz o engrenamento, e que, portanto, origina uma vibração periódica à Frequência de Engrenamento, pode ter diversas causas.

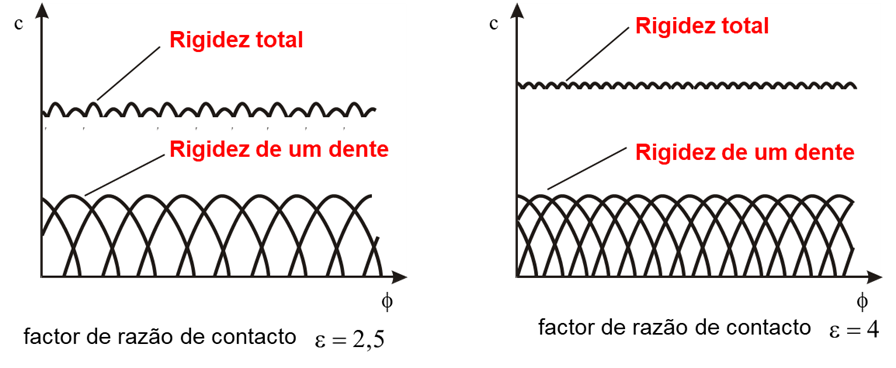

O efeito do número de dentes engrenados simultâneo

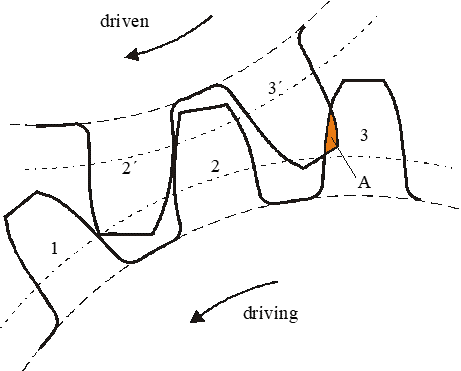

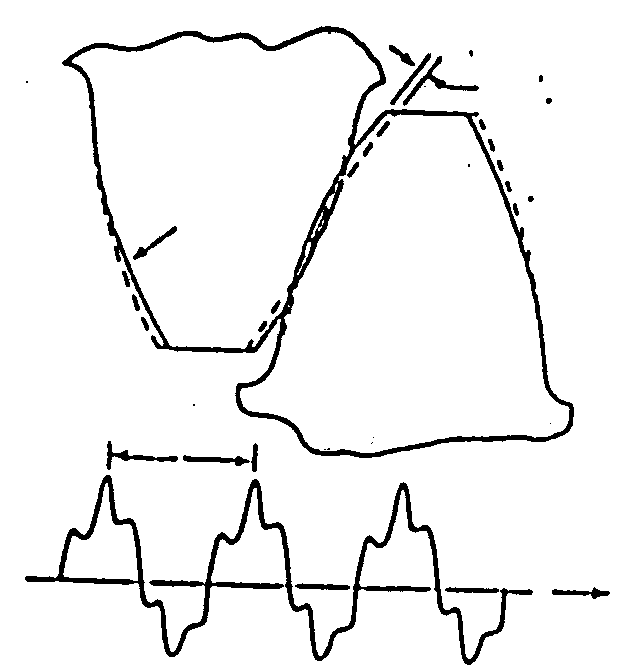

Por um lado, existe a deflexão dos dentes em carga, que varia cada vez que aquela é partilhada entre um número diferente de dentes em cada ciclo de engrenagem. Quanto maior for o número de dentes em carga em cada instante mais suave vai ser ao funcionamento da engrenagem e menor vai ser a vibração gerada, como se pode ver na figura.

O efeito do desgaste

Por outro lado, existem os desvios resultantes de desgaste uniforme, defeitos de maquinação e montagem.

Figura – Análise de vibrações em engrenagens – Deflexão dos dentes de uma engrenagem por ação da carga

Devido à deformação dos dentes ser essencialmente dependente da carga, para se obterem espectros comparáveis, as medições têm de se fazer sempre com a mesma carga. A carga tem de ser também suficiente para assegurar que os dentes estão permanentemente em contacto.

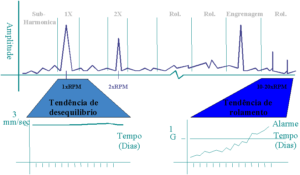

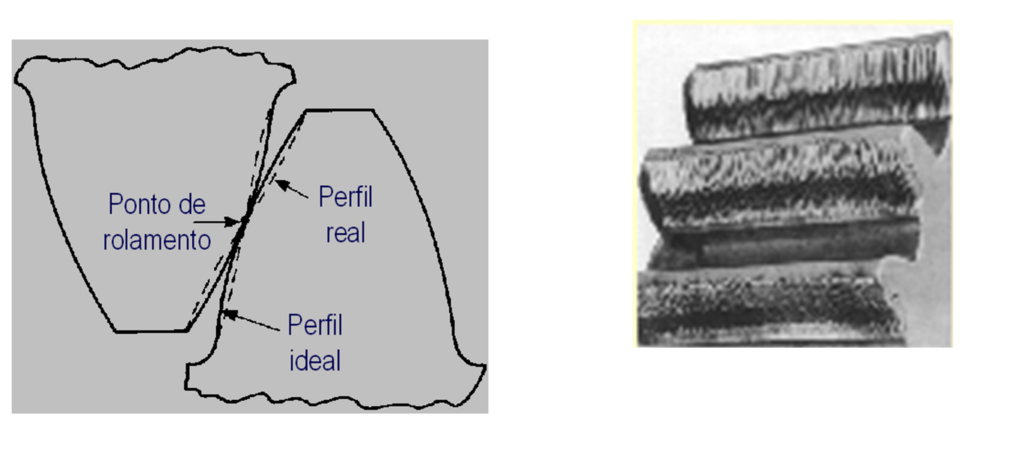

Contudo, com carga constante, qualquer mudança na amplitude frequência de engrenamento e harmónicas deverá ter origem no desgaste. A figura mostra um perfil de desgaste típico.

Figura – Análise de vibrações em engrenagens – Perfil de desgaste típico

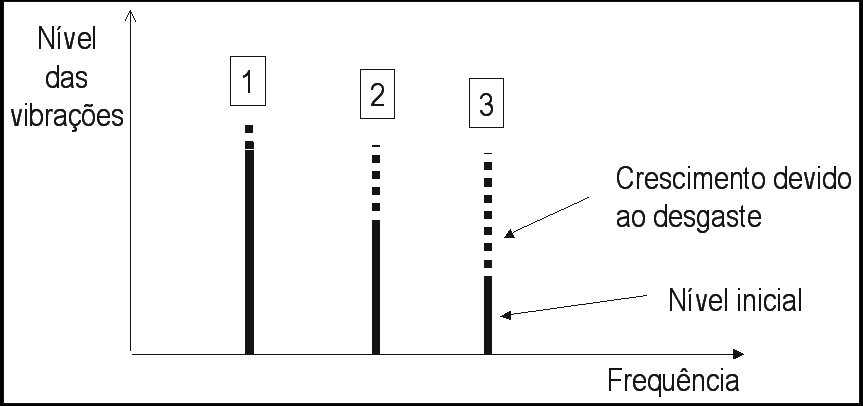

O desgaste é maior em ambos os lados do círculo primitivo devido ao escorregamento, enquanto no ponto médio do dente ocorre rolamento puro. Este erro de perfil tenderá a provocar uma distorção considerável da Frequência de Engrenamento, dando origem a que o desgaste dos dentes seja mais visível nas harmónicas do que na fundamental. Regra geral, é aconselhável controlar pelo menos as três primeiras harmónicas da frequência de engrenamento, quando se quer acompanhar este tipo de defeito.

Figura – Análise de vibrações em engrenagens – Alterações típicas nas harmónicas da frequência de engrenamento do espectro de frequência devidas ao desgaste

A seguir pode ver um vídeo sobre avarias em engrenagens.

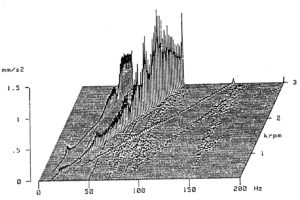

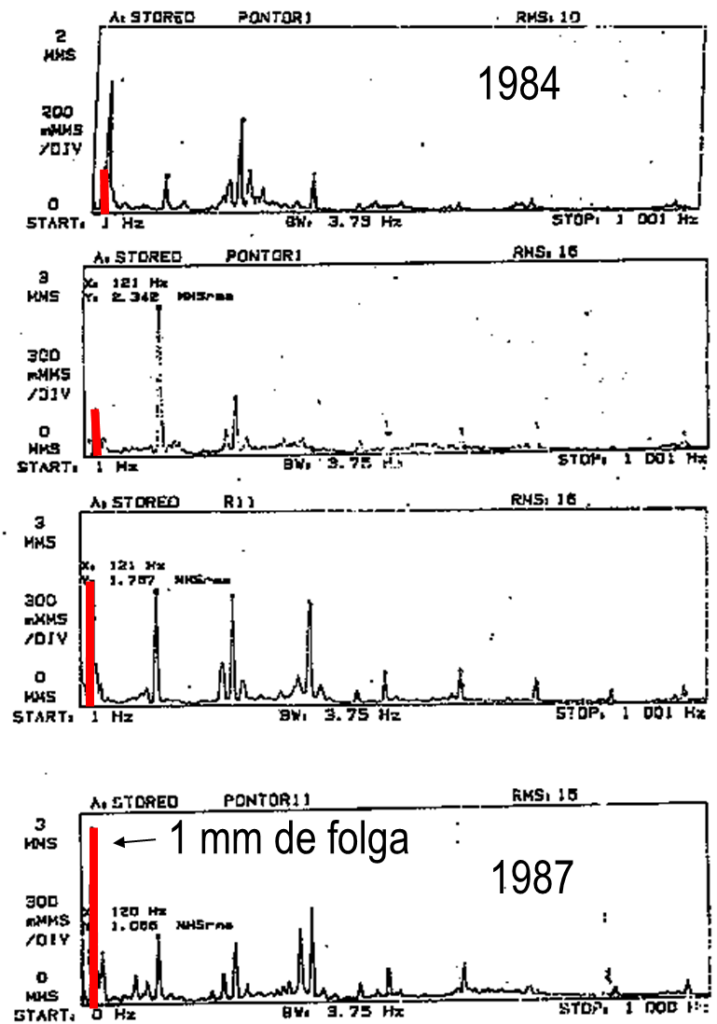

Exemplo 1 – Evolução do espetro de frequência de um redutor ao longo dos anos

A seguir pode-se ver a evolução do espetro de frequência de uma engrenagem ao longo dos anos.

O espetro de frequência de uma engrenagem real

Numa engrenagem real aparecem sempre componentes de frequência para além da frequência de engrenamento.

O desalinhamento de engrenagens

Os problemas de montagem que, normalmente, dão origem a componentes de amplitude elevada à Frequência de Engrenamento, são os desalinhamentos e as folgas incorretas.

O desalinhamento provoca uma excentricidade da engrenagem criando uma folga variável, originando, portanto, um desvio da posição dos dentes da sua posição ideal.

Figura 4 – Análise de vibrações em engrenagens – Veio desalinhado

Outra consequência da excentricidade é a criação de uma reação entre as engrenagens, quando a folga é insuficiente. Surge assim uma componente à velocidade de rotação a acompanhar a Frequência de Engrenamento.

Assim, qualquer causa que provoque uma excentricidade de uma engrenagem poderá provocar componentes à Velocidade de Rotação e Frequência de Engrenagem de amplitude elevada. Como causas possíveis de excentricidade tem-se um deficiente fabrico ou um desequilíbrio, em engrenagens de alta velocidade.

Em engrenagens de dentes retos, o desalinhamento costuma ser gerador de vibrações axiais.

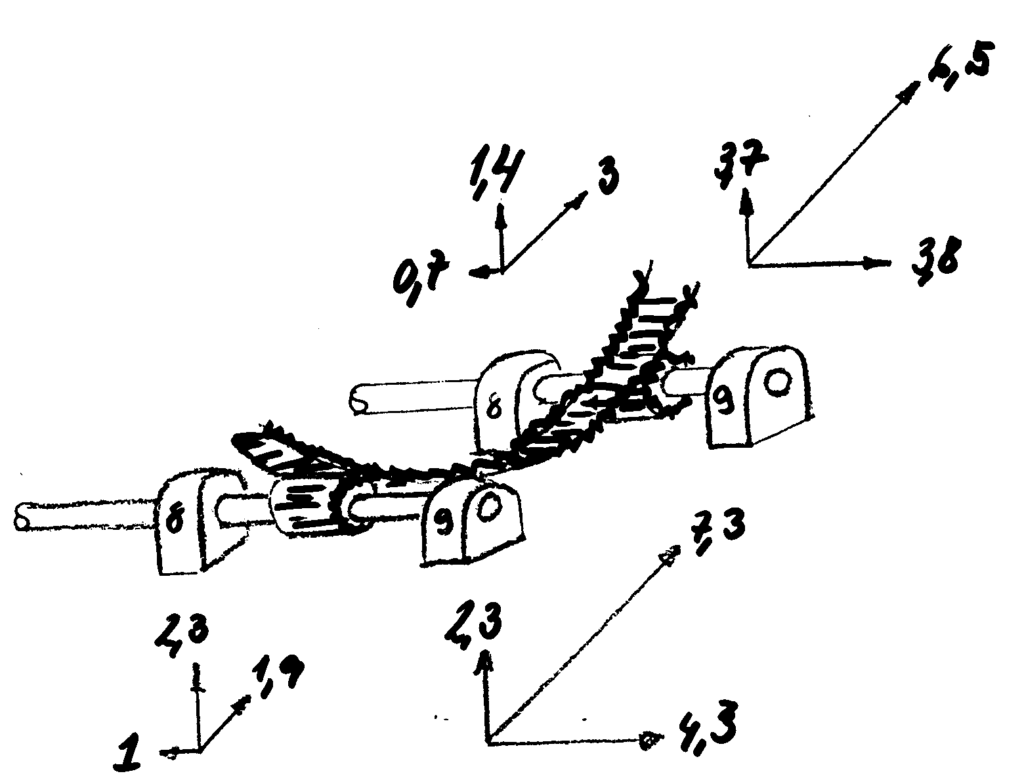

Exemplo 2- Desalinhamento de engrenagens de dentes retos

Na figura podem ver-se os Níveis Globais de Vibrações, provocados por vibrações à Frequência de Engrenamento, nas chumaceiras dos pinhões de acionamento (com dentes retos), de um forno de cimento, desalinhados da coroa. Notem-se as assimetrias de níveis, nomeadamente as amplitudes elevadas na direção horizontal nas chumaceiras do lado livre.

Folgas incorretas entre as engrenagens provocam também vibrações à Frequência de Engrenamento.

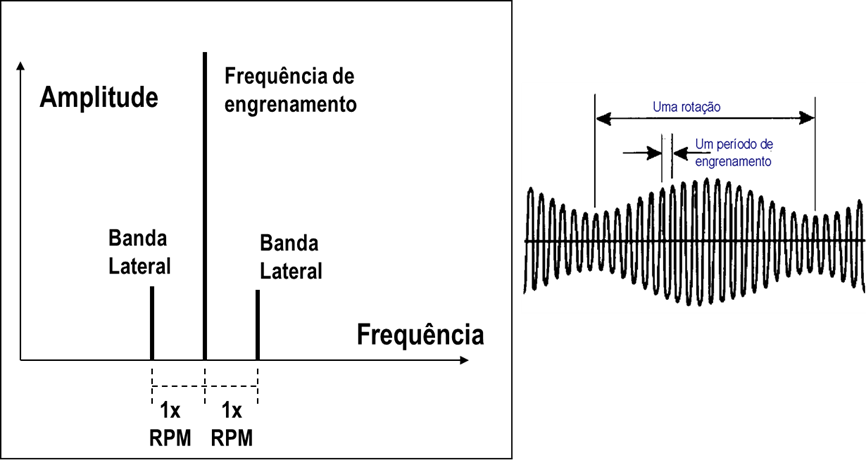

Análise de vibrações em engrenagens – Bandas Laterais

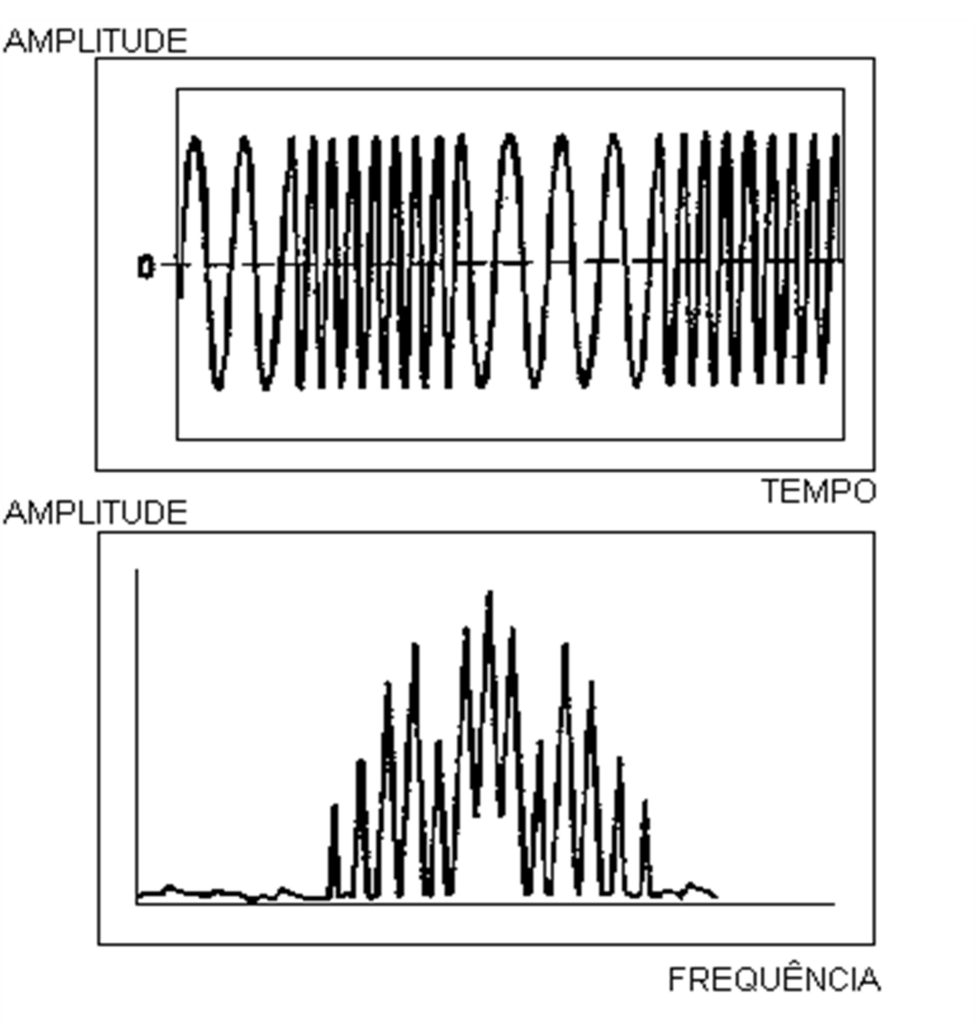

A maioria das componentes vibratórias a frequências diferentes da frequência de engrenamento podem ser explicadas pelas suas modulações. Por exemplo, devido à dependência da deflexão dos dentes, da carga, qualquer flutuação nesta (por exemplo causada por desalinhamentos) tenderá a causar uma correspondente variação em amplitude, provocando assim uma modulação em amplitude coo se pode ver na figura.

A seguir pode ver um vídeo sobre modulação de vibrações.

Exemplo 3 – Modulação da velocidade de rotação pela frequência de engrenamento devido à ovalização da coroa de um forno de cimento

A seguir pode-se ver o exemplo deste fenómeno numa engrenagem real. Neste caso a coroa de um moinho de um forno de cimento.

Este efeito existia era originado pela normal ovalização da coroa do forno devido a sua dimensão.

A modulação de frequência

Ao mesmo tempo as flutuações na carga dos dentes provocarão variações na velocidade angular, provocando assim modulações em frequência.

A seguir podem-se ver variações na velocidade de rotação de um veio, vistas com um estroboscópio. Estas variações constituem a modelação de frequência.

As modulações em amplitude e frequência provocam o surgimento de bandas laterais em volta da frequência básica (frequência de engrenamento e suas harmónicas), com um espaçamento igual à frequência moduladora (geralmente a velocidade de rotação das engrenagens), contendo assim informações importantes para a elaboração de um diagnóstico em relação a qual das engrenagem que as está a provocar.

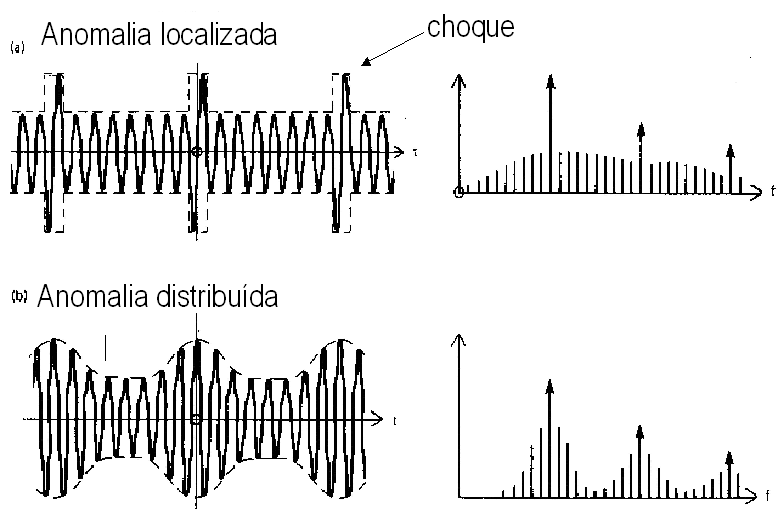

Os efeitos de defeitos pontuais e defeitos distribuídos

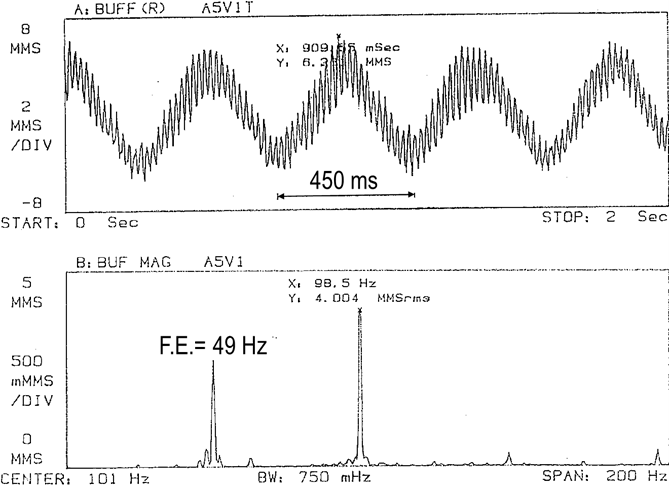

A figura a seguir mostra o efeito de um defeito pontual num dente e de uma excentricidade.

Um dente partido origina um impulso em cada rotação (modulação em amplitude). Este tipo de avaria dá origem a um espectro dominado pela frequência de engrenamento com bandas laterais de pequena amplitude, espaçadas da frequência do impulso.

Se houver muitos defeitos localizados, como seja por exemplo o caso das existências de múltiplas picadas, os efeitos vibratórios tornam-se então evidentes.

No caso da excentricidade, aparecem bandas laterais importantes ao redor da frequência de engrenamento. Um desalinhamento provoca este efeito. Distingue-se do fenómeno de picadas por originar componentes vibratórias importantes à velocidade de rotação da engrenagem desalinhada.

Mesmo em engrenagens em condições perfeitas, é normal encontrar bandas laterais, não sendo elas por si só indício de avaria. O seu crescimento ou o aparecimento de bandas laterais novas, é que é indício de problema em evolução.

Análise de vibrações em engrenagens – Componentes Fantasmas

Como já foi mencionado, estas têm origem em erros nos dentes da engrenagem indexadora acionante da mesa onde está montada a engrenagem em fase de maquinação. A frequência da vibração, mais tarde gerada pela engrenagem quando em serviço, corresponde àquele número de dentes e, portanto, deve ser um múltiplo inteiro da velocidade de rotação da engrenagem. Este facto fornece uma indicação de que uma frequência desconhecida pode ser uma componente fantasma, quando não se puder conhecer os dados do fabricante.

Outra indicação pode ser obtida através do seu comportamento em função da carga. Visto esta componente representar um erro geométrico constante, não deve ser muito influenciada pela carga.

Uma vez reconhecida, uma componente fantasma, normalmente não provocará qualquer problema, existindo uma tendência para ela diminuir com o tempo (desgaste).

Análise de vibrações em engrenagens – frequência de montagem

Os dentes de um par de engrenagens, quando em serviço vão criando uma “cama”. Acontece que, a menos que o número de dentes das duas engrenagens, sejam primos entre si, um dado dente de uma engrenagem não vai contactar todos os dentes da outra. Criam-se assim famílias de engrenamento que dão origem a “camas”. Caso após uma desmontagem das engrenagens, estas não voltem a ser postas exatamente na mesma posição relativa, dão origem a uma vibração cuja frequência pode ser calculada da seguinte maneira:

F=Fe/N

f = Frequência de Montagem

Fe = Frequência de Engrenamento

N = Máximo Divisor Comum do número de dentes das duas engrenagens

Análise de vibrações em engrenagens – frequência de repetição de dentes

Se existir um defeito num par de dentes de duas engrenagens, cada vez que se der o engrenamento deste par vai ocorrer um impulso.

Essa vibração ocorre, portanto, à Frequência de Repetição do Engrenamento de um par de dentes, que pode ser calculada da seguinte maneira:

F = (Fe x N) / (Np x Nc)

F – Frequência de repetição

N – Máximo divisor comum do número de dentes das duas engrenagens

Np – Número de dentes do pinhão

Nc – Número de dentes coroa

Análise de vibrações em engrenagens – Velocidade de Rotação e Harmónicas

As componentes à velocidade de rotação e suas harmónicas têm como origem as mesmas causas que nas outras máquinas: desequilíbrios, desalinhamentos, folgas, excentricidades, etc.

No espetro da envolvente representam frequências de repetição de choques.

Do que foi referido ressalta a importância de dispor de um analisador de vibrações com alta resolução das linhas do espetro de frequência.

Cálculo das frequências características das vibrações em engrenagens

Se quiser saber as formulas cálculo das frequências características de vibrações em engrenagens clique aqui

Limites de vibrações em engrenagens

Se quiser saber como se avaliam as vibrações em engrenagens clique aqui

Exemplo 4 – Análise de vibrações em engrenagens – avaria em rolamentos

Um equipamento composto por um motor com variação de velocidade e uma caixa de engrenagens, começou a desenvolver um ruído não característico do normal funcionamento. Receando uma falha do equipamento, os serviços de manutenção optaram por substituir o motor elétrico. Após a troca do motor, verificou-se que o ruído se manteve inalterado.

Perante esta situação, optou-se por efetuar uma medição de vibrações ao equipamento, tendo em vista a deteção da origem do ruído. Na medição de vibrações efetuada, constatou-se a presença de frequências associadas à degradação da pista do anel interno do rolamento de apoio do veio de entrada da caixa, do lado oposto ao motor.

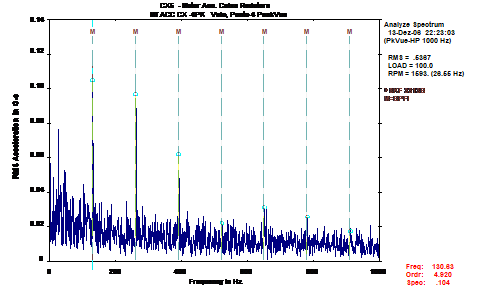

No espectro de PeakVue apresentado na figura , pode observar-se a presença das frequências de 131,46 Hz e harmónicas.

A presença destas frequências permitiu concluir que o rolamento se encontrava em fase de degradação, estando o ruído associado ao seu estado de funcionamento.

Em função dos dados recolhidos e da análise efetuada, foi recomendada a substituição dos rolamentos de apoio do veio de entrada da caixa.

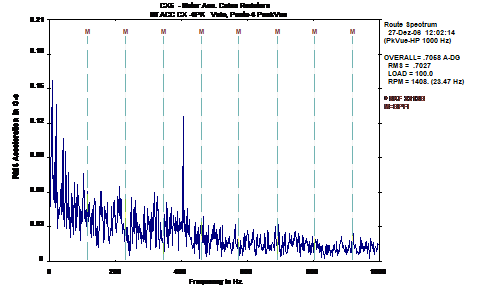

Após a sua substituição, efetuou-se uma nova medição de vibrações ao equipamento, sendo apresentado na figura , o espectro de PeakVue recolhido.

Na análise então efetuada, não foram identificadas frequências associadas ao desenvolvimento de anomalias nos rolamentos e o ruído desapareceu por completo.

Posteriormente e por forma a confirmar o diagnóstico, foi solicitada a desmontagem do rolamento degradado. Analisando os componentes do respetivo rolamento, constatou-se a degradação da pista do anel interno, como se pode observar pela fotografia apresentada na figura .

Exemplo 5 – Análise de vibrações em engrenagens -folgas

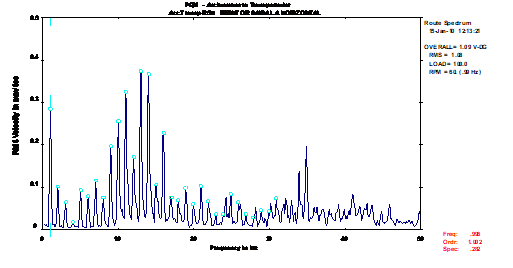

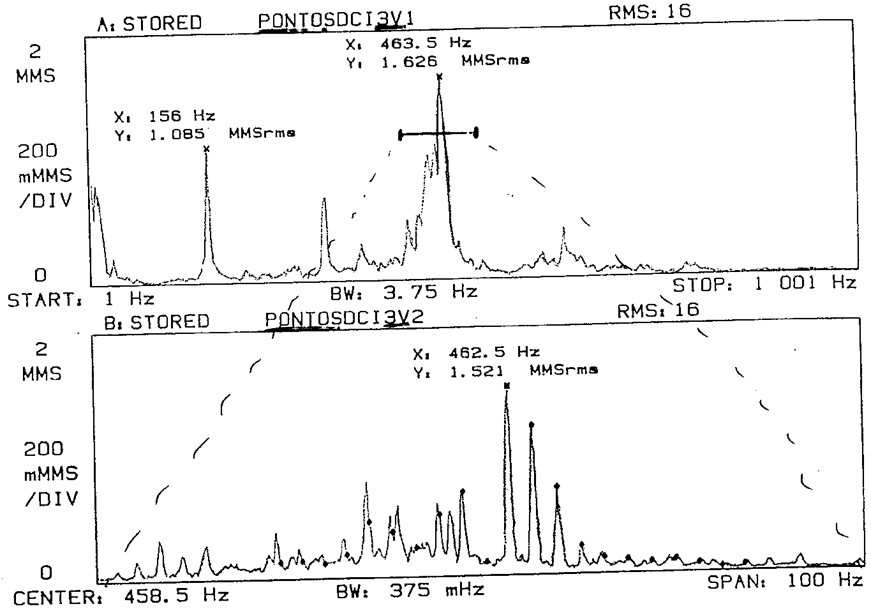

A medição de rotina efetuada ao acionamento de um tapete transportador, constituído por um moto-redutor cujo motor elétrico que funciona a 1492 rpm e cujo veio de saída roda a 60 rpm, revelou, durante a inspeção vibrométrica, níveis de vibração superiores ao limite estabelecidos com base na ISO 10816.

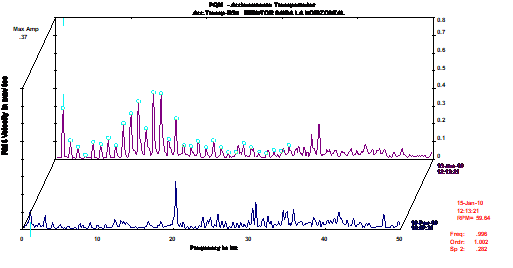

O valor de nível global mais elevado foi de 6,7 mm/s RMS, registado no apoio do motor do lado oposto ao acionamento. Apesar dos níveis vibrométricos mais elevados terem sido registados no apoio do motor, do lado oposto ao acionamento, a recolha de espectros com gamas de frequências mais pequenas (até 50 Hz) permitiu identificar a presença da frequência de funcionamento do veio de saída do redutor (1 Hz) e harmónicas.

A presença destas frequências é sintomática de folgas excessivas.

O espectro de frequências apresentado na figura é revelador do que foi referido anteriormente.

Apesar dos níveis vibrométricos apresentarem maiores amplitudes nos apoios do motor, atendendo aos espectros obtidos, foi efetuada a recomendação para a intervenção do redutor, nomeadamente, para a verificação das folgas entre a “manga” ao veio de saída e o veio do tambor de acionamento do tapete transportador. Na inspeção efetuada constatou-se de facto, a presença de folgas entre os referidos componentes.

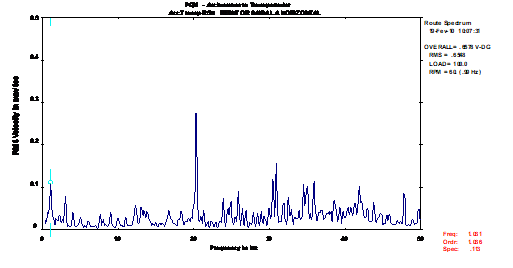

Após a intervenção para a correção da anomalia, foi efetuada uma nova medição onde se pôde constatar uma melhoria muito significativa na característica dos espectros obtidos figura .

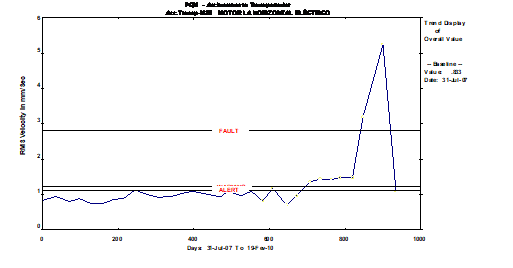

Na inspeção vibrométrica efetuada após a intervenção de manutenção no equipamento, constatou-se uma diminuição generalizada dos níveis vibrométricos a que o equipamento se encontra submetido. Particularmente nos apoios do motor (pontos onde se registavam as amplitudes mais elevadas), foi possível constatar uma diminuição significativa das amplitudes vibrométricas, como se pode observar no gráfico de Tendência apresentado na figura.

De notar ainda que, com a intervenção efetuada, constata-se o desaparecimento dos picos de amplitude harmónicos da frequência de funcionamento do veio de saída do redutor, tal como se pode observar através dos espectros de frequências apresentados na figura.

Assim, selecionar a gama de frequências adequada ao tipo de equipamento, assim como o correto número de linhas para a resolução espectral, (de entre outros fatores), permite diagnosticar com sucesso avarias, mesmo em casos em que as velocidades baixas tornam o diagnóstico menos evidente. Por isso, aquando da parametrização dos equipamentos em Base de Dados, deve-se ter um cuidado especial nas configurações dos pontos de medição, por forma a ser possível detetar atempadamente as avarias.

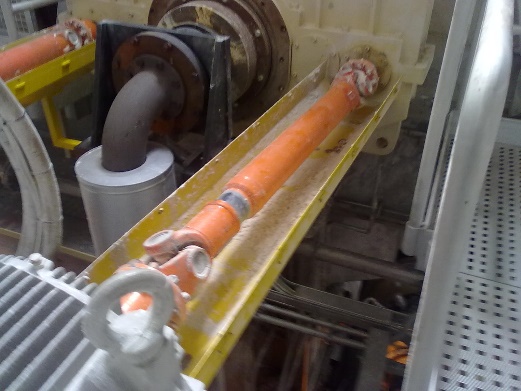

Exemplo 6 – Análise de vibrações em engrenagens – cardan

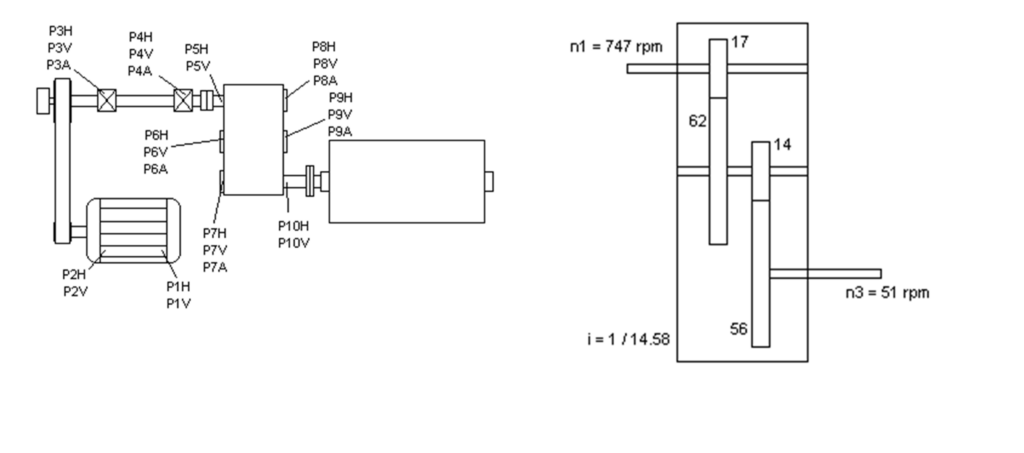

Uma unidade de acionamento de um cilindro “Yankee”, constituída por um redutor acionado por dois (2) motores tal como ilustrado na Figura 16, está incluída no programa de Manutenção Preditiva definido pelo cliente, sendo objeto de inspeções vibrométricas periódicas.

Figura – Análise de vibrações em engrenagens – Fotografia da unidade de acionamento

Na inspeção efetuada em junho, registou‑se um agravamento significativo dos níveis vibrométricos em presença no redutor, tal como se pode observar no gráfico de tendência apresentado na figura.

Figura – Análise de vibrações em engrenagens – Gráfico de Tendência do Nível Global de Vibração registado no apoio de um dos veios de entrada do redutor

A análise dos espectros de frequências registados revelou que os níveis vibrométricos em presença no redutor eram, sobretudo, influenciados pela amplitude da segunda harmónica da frequência de funcionamento do veio de entrada, como se vê a seguir .

Desta análise, sobressai também o facto de a amplitude da frequência de funcionamento do veio de entrada do redutor apresentar amplitudes bastante reduzidas. Por este facto, foi descartado o desalinhamento como causa primeira e principal para os elevados níveis vibrométricos registados. Deste modo, foi recomendado ao cliente a substituição/reparação das uniões “cardan”.

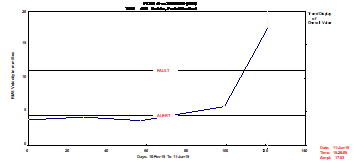

Após a substituição das uniões “Cardan”, realizada pelos serviços técnicos do cliente, durante uma das paragens programadas da instalação, a inspeção vibrométrica efetuada revelou uma diminuição muito significativa dos níveis vibratórios a que o redutor se encontrava submetido, tal como se pode observar no gráfico de tendência apresentado na Figura 19.

A diminuição da severidade vibrométrica foi originada, principalmente, pela diminuição da segunda harmónica da frequência de funcionamento dos veios de entrada no redutor, tal como se pode constatar na figura .

A inspeção aos componentes substituídos revelou a degradação acentuada das cruzetas e dos rolamentos, tal como se pode observar na figura.

A implementação de um programa de Manutenção Preditiva, baseado na medição e análise de vibrações, permitiu que em tempo útil e sem perdas de produção, fosse possível efetuar a intervenção no equipamento minimizando os custos de intervenção.

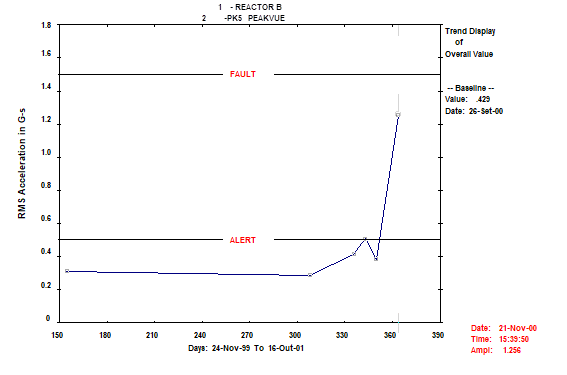

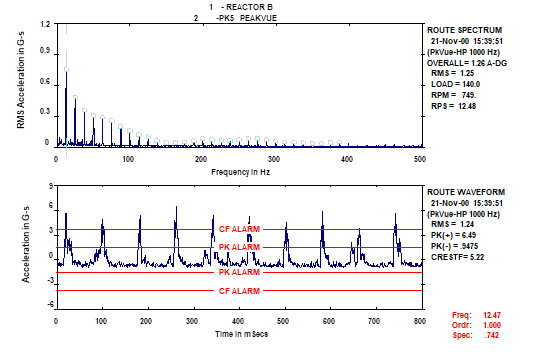

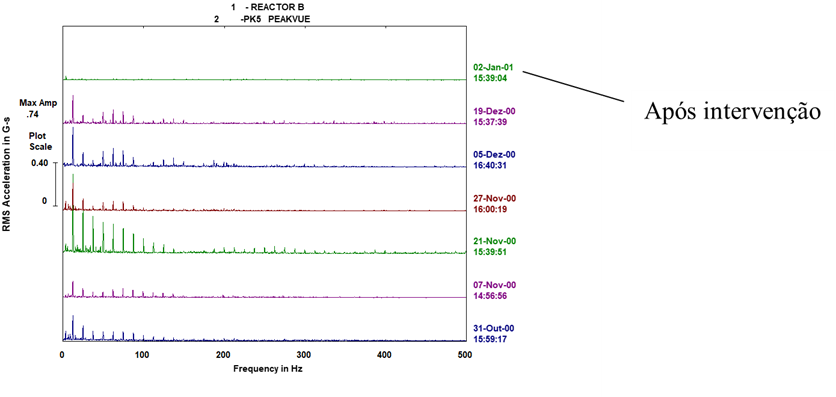

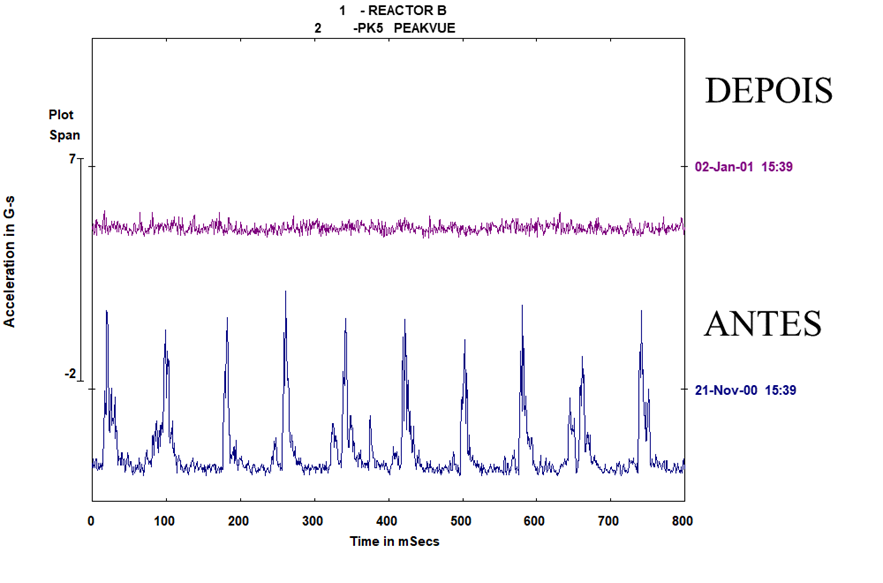

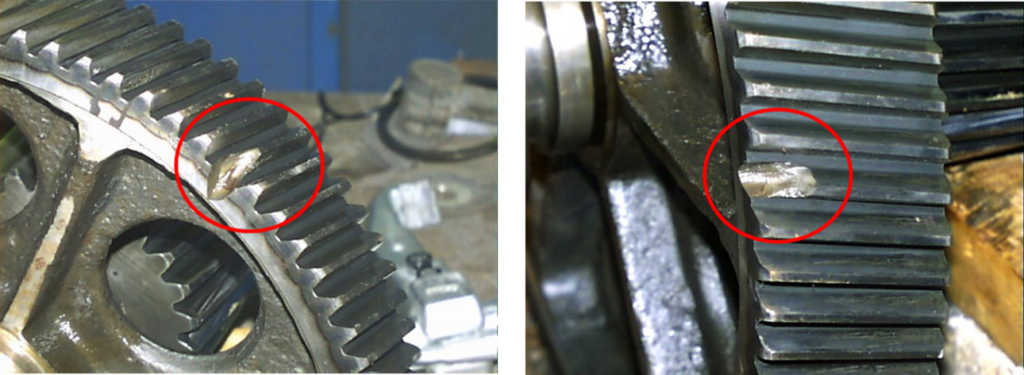

Exemplo 7 – Dente partido em redutor de reator

Este Exemplo teve lugar numa caixa redutora de um reator de uma fábrica de produtos químicos, como se pode ver na figura.

Nesta máquina começou-se a notar uma evolução anormal do nível de aceleração.

No espetro do envelope e na respetiva onda no tempo surgiam sintomas de impactos.

Foi recomenda a abertura da caixa e a sua inspeção:

- As engrenagens apresentavam desgaste.

- Havia dentes partidos na engrenagem do veio de entrada.

- Foi evitada a avaria súbita do equipamento

A seguir pode-se ver a evolução dos espetros antes e após reparação.

A seguir pode-se ver a evolução da onda do tempo.

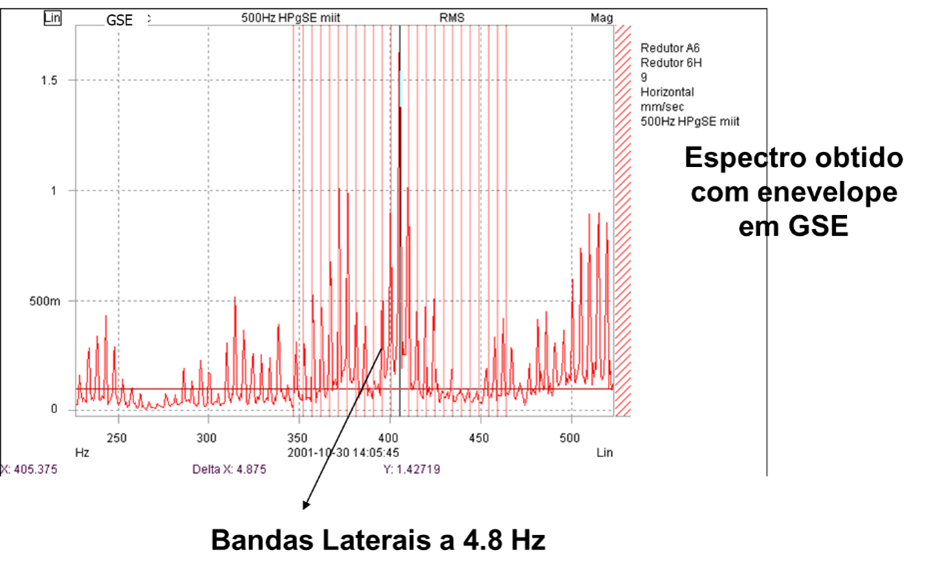

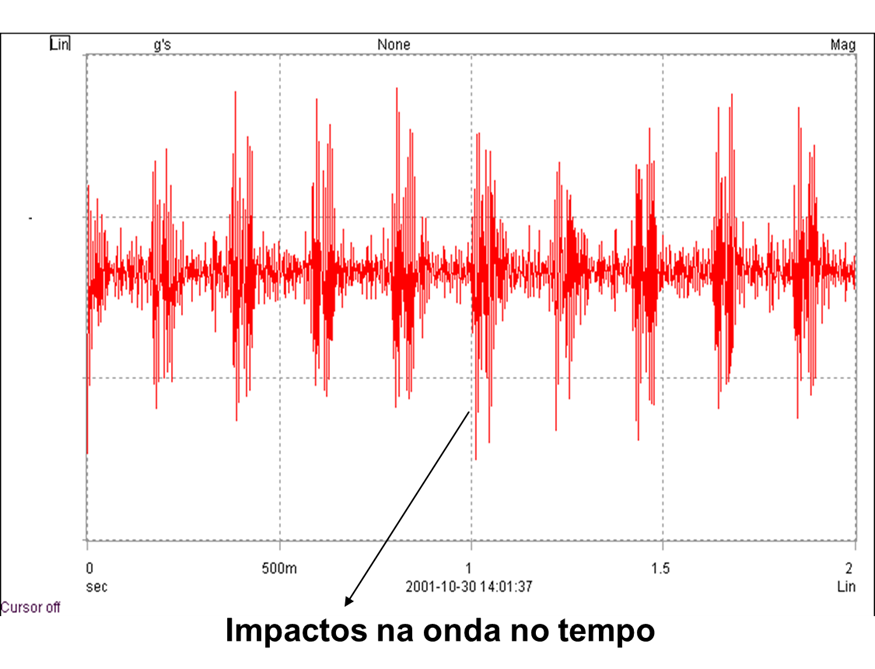

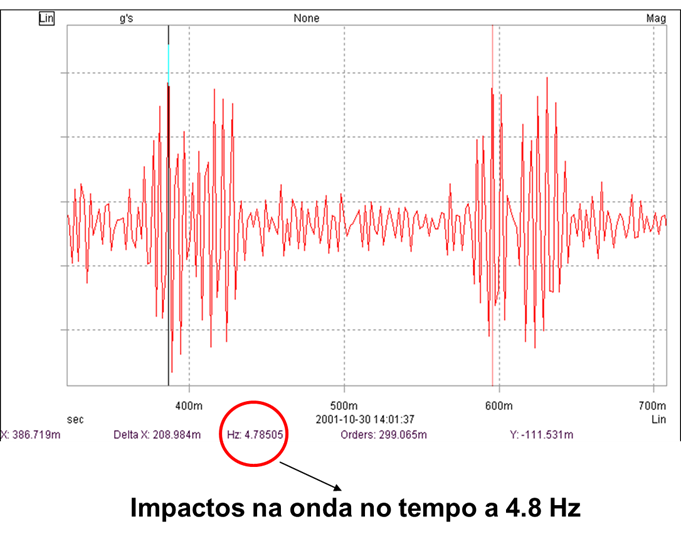

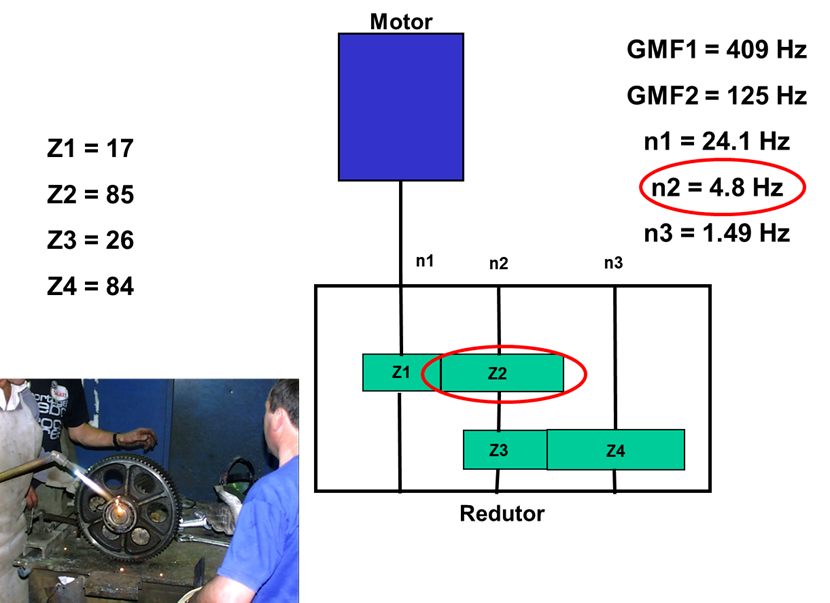

Exemplo 8 – Dente partido em redutor de acionamento de forno de cimento

Tratava-se de um redutor com dois andares de redução e só se conhecia a velocidade de rotação do veio de entrada e do de saída. Não de conheciam os números de dentes das diferentes engrenagens do redutor nem a velocidade de rotação de um veio intermédio. O que era óbvio era que existia um comportamento vibratório anormal.

A onda no tempo mostrava impactos produzidos pelo defeito no redutor.

A seguir pode-se ver um zoom desta onda.

Figura – Onda do tempo evidenciando impactos a 4,8 Hz, que se suspeitava ser a velocidade de rotação do veio intermédio

Com a identificação do número de dentes de cada engrenagem determinou-se que o veio intermédio rodava a 4,8 Hz.

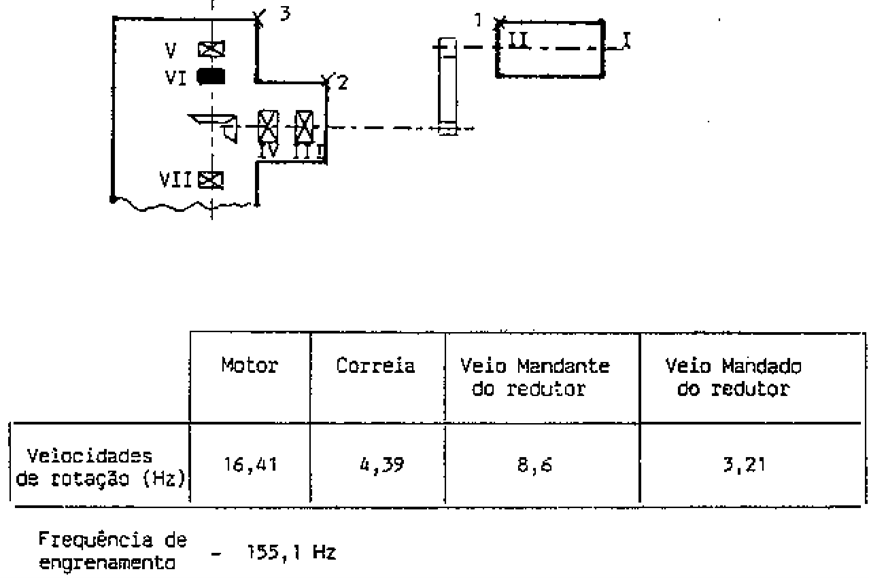

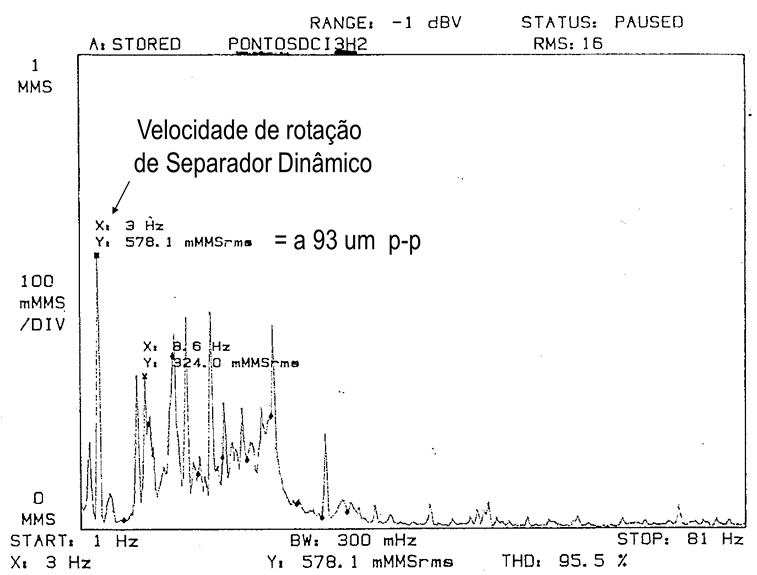

Exemplo 9 – Veio descaído em redutor de separador dinâmico

Neste caso a máquina era um separador dinâmico numa fábrica de cimento. As suas características eram as que se podem ver a seguir.

Os níveis globais de vibrações medidos podem ser vistos a seguir.

O espetro medido era o que se pode ver a seguir.

A componente a 1 x RPM, na horizontal tinha um valor elevado.

Foi solicitada uma inspeção do redutor.

O rolamento cónico vertical, que suportava e posicionava o rotor do separador dinâmico, estava descaído e gerava um deficiente engrenamento devido ao posicionamento incorreto das engrenagens.

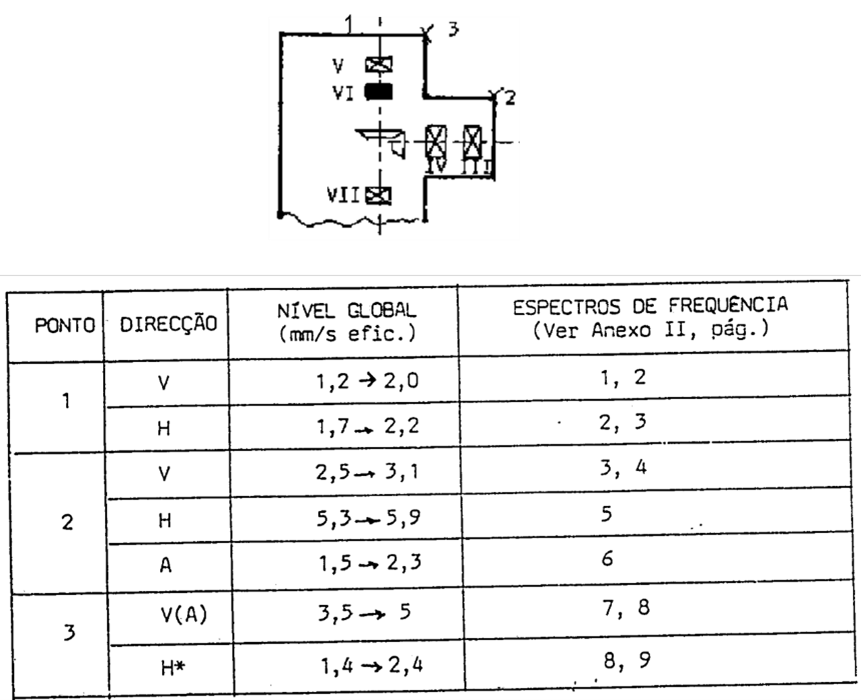

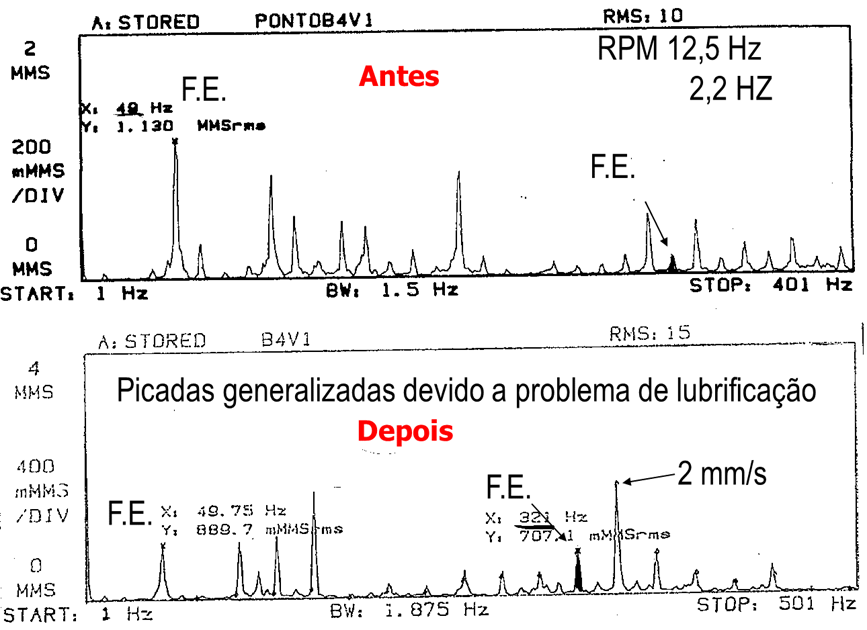

Exemplo 10 – Degradação de engrenagem de redutor devido a problema de lubrificação

Estes dois espetros, medidos num redutor de um moinho e cimento, antes e depois de ele ter sofrido um problema de falta de lubrificação. Este problema provocou que os dentes ficassem com muitas picadas.

Note-se o crescimento das bandas laterias em torno da frequência de engrenamento depois de ter ocorrido o problema de lubrificação.

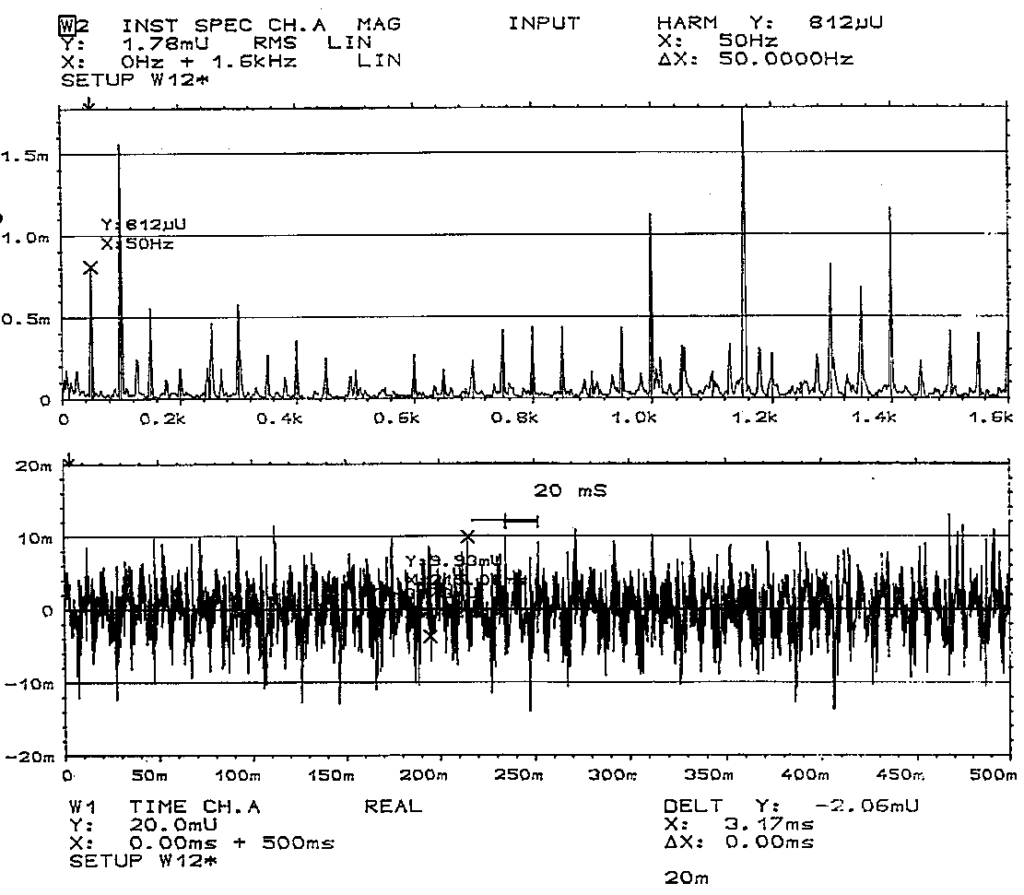

Exemplo 11 – Engrenagem redutora de turbo gerador montada com folga insuficiente

O espetro a seguir apresentado foi medido num redutor de um turbogerador montado com folga insuficiente entre as engrenagens.

No espetro podiam-se identificar numerosas harmónicas da velocidade de rotação e na onda do tempo podiam-se ver os impulsos resultantes dos choques.

Esta folga insuficiente levava a que ocorresse interferência entre as engrenagens; por outras palavras, os dentes quando saiam do engrenamento batiam.