Comparação entre técnicas de inspeção de motores elétricos AC

Neste artigo efetua-se uma comparação entre técnicas de inspeção de motores elétricos AC, com estes em serviço e parados.

Em que consiste a tecnologia de análise de motores elétricos e-MCM da Artesis

O MCM é uma tecnologia de análise de motores elétricos recente, que funciona com base em Inteligência Artificial que compara o motor real a ser monitorado, com um modelo matemático do motor, a funcionar em até 600 condições de carga diferentes. Este modelo matemático é obtido a partir de um período de aprendizagem com a duração de alguns dias.

Esta tecnologia foi desenvolvida para a NASA para efetuar o controlo de condição do motor principal do Vaivém Espacial.

O sistema de monitorização de diagnóstico MCM foi também concebido para detetar as falhas elétricas em motores, em resposta às limitações da monitorização de vibrações. Para além dos modos de falha elétricos, também deteta modos de falha mecânicos no motor ou máquinas acionadas. Surge como única alternativa em situações em que a monitorização de vibrações dedicada não é prática, económica ou suficientemente abrangente. Pode detetar alterações na carga que o motor está enfrentando devido a anomalias no equipamento ou processo acionado, como cavitação ou filtros e telas obstruídos.

Funcionalidades do e-MCM

Modelagem digital do motor

A tecnologia da Artesis cria uma réplica virtual do motor, atualizada continuamente com dados em tempo real. Esse gêmeo digital permite a simulação e a análise do desempenho do motor, fornecendo deteção precisa de falhas e recomendações operacionais acionáveis.

Monitorização contínua

O sistema recolhe dados em contínuo e em tempo real, detetando falhas com até 6 meses de antecedência. Isso garante alta fiabilidade operacional, permitindo manutenção proativa e minimizando tempo de inatividade inesperado.

Monitorização do desempenho da bomba

A tecnologia da Artesis monitoriza os grupos de bombagem, analisando parâmetros críticos, como caudais e pressão. Esta funcionalidade garante o desempenho ideal da bomba e a deteção precoce de potenciais problemas.

Análise de eficiência e custos

Ao identificar ineficiências, ajuda os utilizadores a otimizar o desempenho e a obter economias significativas, como a redução de 10% nos custos de manutenção de grupos de bomagem.

Diagnóstico automático

Aproveitando a aprendizagem automática, a Artesis identifica automaticamente falhas e fornece informações úteis. Isto reduz a necessidade de análise manual, permitindo uma tomada de decisão mais rápida e baseada em dados para manutenção e reparações.

3 Testes com motor em serviço vs. parado

- Teste em funcionamento

- Monitorização com o equipamento ligado e em funcionamento

- Deteção de falhas em tempo real (e.g., o sistema da Artesis deteta avarias com até 6 meses de antecedência).

- Ideal para manutenção proativa e redução do tempo de indisponibilidade.

- Métodos com o motor parado

- Teste o equipamento quando desligado, geralmente durante paragens programadas.

- Útil para diagnósticos detalhados, como abordagens reativas e não contínua.

- Conclusão:

- Apesar dos testes offline serem úteis para diagnósticos detalhados, são reativos e não contínuos.

- A monitorização contínua e a modelagem digital do motor alinham-se com os testes online/energizados, permitindo insights em tempo real sem parar o equipamento.

- O Diagnóstico automático aproveita o aprendizado de máquina para analisar dados em tempo real, um benefício fundamental em cenários online.

4 Tipos de ensaios

Com o motor em funcionamento

- Defeitos em barras do rotor: Detetados via análise de assinatura de corrente, que identifica irregularidades na corrente do rotor.

- Desgaste de rolamentos, desalinhamento e outras falhas mecânicas

- Excentricidade: Padrões no domínio da frequência no sinal da corrente revela problemas no entreferro entre o rotor e o estator.

- Problemas de Desempenho: Monitoriza THD, problemas de qualidade de energia e eficiência analisando o espetro da corrente e correlacionando com o consumo energético.

- Limitação: Não consegue detetar falhas estáticas, como circuitos abertos ou degradação do isolamento, sem contexto operacional.

Com o motor parado

- Teste do Isolamento (IR): Identifica fraquezas: degradação do isolamento, humidade ou contaminação nos enrolamentos, fissuras ou orifícios no isolamento

- Teste de Razão de Absorção Dielétrica (DAR): Semelhante ao teste IR; avalia a capacidade de polarização do isolamento, fornecendo informação adicionais sobre o seu estado.

- Teste de Surge (Surge Test): Deteta falhas de isolamento entre espiras (espira para espira), entre bobines (bobine a bobine), e entre fases (fase a fase) nos enrolamentos do motor.

- Teste dos Enrolamentos: Mede a resistência dos enrolamentos do motor para detetar desequilíbrios elétricos ou falhas.

- Verificação de Influência do Rotor (RIC): Avalia a condição do rotor ao examinar a sua influência nos enrolamentos do estator. (Variações na indutância à medida que o rotor se move indica anomalias.)

Comparação de resultados de ensaios

| Tipo de Falha | Categoria | Teste em funcionamento | Teste Desenergizado |

| Defeitos nas barras do rotor | Elétrica | Sim | Não |

| Avaria no Isolamento dos Enrolamentos do Estator | Elétrica | Parcial (análise da corrente deteta impactos operacionais) | Sim (teste do isolamento) |

| Espiras do estator em curto-circuito | Elétrica | Sim (ESA) | Sim (teste de surge) |

| Circuitos Abertos | Elétrica | Não | Sim (teste de continuidade) |

| Ligações desapertadas | Elétrica | Parcial (problemas operacionais intermitentes via ESA) | Sim (inspeção visual, teste de continuidade) |

| Desgaste de rolamentos | Mecânica | Sim (ESA) | Limitado (inspeção visual, apenas em casos severos) |

| Desalinhamento | Mecânica | Não | |

| Desequilíbrio | Mecânica | Não | |

| Excentricidade | Mecânica | Não | |

| Distorção Harmónica | Operacional | Sim | Não |

| Problemas de Qualidade de Energia | Operacional | Não | |

| Problemas de Eficiência | Operacional | Não | |

| Dano Físico | Ambiental | Limitado (detetável via impacto no desempenho) | Sim (inspeção visual) |

| Contaminação/Mistura | Ambiental | Limitado (impacto no desempenho via análise da corrente) | Sim (teste do isolamento, inspeção visual) |

Avarias detetáveis

| Artesis e-MCM (Teste Online) | Offline Tradicional/Teste Desernergizado |

| – Defeitos nas barras do rotor (via ESA) | – Falha de isolamento nos enrolamentos do estator (via IR, PI, DAR) |

| – Espiras do estator em curto-circuito (via ESA) | – Espiras do estator em curto-circuito (via teste de surge) |

| – Excentricidade (via ESA) | – Circuitos abertos (via teste de continuidade) |

| – Distorção Harmónica (via análise da qualidade de energia) | – Dano físico (via inspeção visual) |

| – Problemas de Qualidade de Energia | – Contaminação/mistura (via IR, inspeção visual) |

| – Problemas de Eficiência (via análise de consumos energéticos) | – Conexões desapertadas (via teste de continuidade, inspeção visual) |

| – Problemas de desempenho de bombas (e.g., cavitação, entupimento/obstrução) | – Falhas no rotor (via RIC) |

Principais características dos diferentes tipos de teste

| Artesis e-MCM (Teste em funcionamento) | Offline Tradicional/Teste Desenergizado | |

| Parâmetros Físicos | Mede a tensão, corrente, fator de potência, fator de crista, ângulos de fase; frequências altas (10 kHz), densidade espectral de potência de alta resolução. | Mede a resistência do isolamento, resistência dos enrolamentos, indutância (RIC) |

| Relatórios Automáticos | Relatórios automáticos com a tendência de falhas, tempos até à falha, ações corretivas, energia dos impactos. | Relatórios manuais/semiautomáticos; detalhado mas requer maior interpretação do leitor. |

| Impacto de Indisponibilidade | Sem indisponibilidade; monitorização continua sem interrupção operacional. | Requer paragens programadas; testes requerem maior duração (e.g., IR, surto, RIC). |

| Facilidade de Uso | Sem sensor, instalado no quadro de control do motor; autoaprendizagem reduz falsos alarmes. | Maior configuração (e.g., desconectar motor, rotação manual do rotor para RIC); requer nível de experiência maior. |

| Limitações | Deteção limitada de avarias estáticas (e.g., falha no isolamento, circuitos abertos). | Avarias operacionais indetetáveis (e.g., harmónicas, problemas de eficiência); implica indisponibilidade obrigatória. |

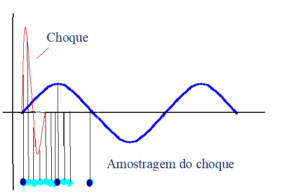

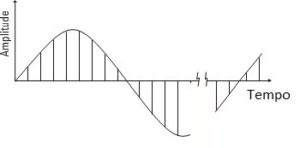

Frequências características de avarias