A norma API 670 – sistemas de proteção de máquinas

A norma API 670

A norma API 670, para sistemas de proteção de máquinas do American Petroleum Institute, é amplamente reconhecida na indústria e é usada ativamente por reguladores e operadores em todo o mundo.

A norma API 670 descreve os requisitos mínimos para um sistema de proteção de máquinas (SPM) que mede a vibração do veio e da carcaça, posição do eixo, velocidade de rotação do eixo, queda da haste do pistão, sobre-velocidade, retorno (surge) e/ou temperaturas críticas da máquina. Para reduzir a probabilidade de má interpretação, o API 670 também inclui instruções detalhadas que se aplicam ao projetar, aplicar, testar e manter sistemas de proteção de máquinas.

Observação: este artigo faz referência à API 670, 5ª edição (novembro de 2014) para destacar e discutir algumas das especificações gerais de projeto descritas na seção 4 desta norma. O tipo negrito é usado para se referir às seções correspondentes e os números das seções (4.x) são adicionados quando úteis.

Neste artigo focam-se sobretudo os aspetos relacionados com a monitorização de vibrações.

As indicações numéricas a seguir referidas, correspondem aos diversos pontos desta norma, na sua versão de dois mil a catorze.

Este artigo pertence a uma série, que constitui o material de suporte do curso de análise de vibrações em turbomáquinas. As ligações para os outros artigos podem ser encontradas aqui.

História da norma API 670

Primeira edição: junho de 1976

O desenvolvimento inicial da API 670 foi impulsionado pela necessidade de os utilizadores de máquinas especificarem sondas de proximidade e sistemas de monitorização pré-instalados nos seus pacotes de máquinas que estivessem em conformidade com os requisitos básicos funcionais, de desempenho e de permutabilidade. Isto ajudou a garantir que os sensores de um fabricante funcionariam com sistemas de monitorização de outro fabricante. Também assegurava que os comprimentos dos cabos dos sistemas de transdutores, as configurações das sondas, os diâmetros das pontas e os osciladores/demoduladores tinham um número limitado de permutações para ajudar a reduzir os requisitos de peças sobresselentes. A Primeira Edição cobria apenas medições de vibração radial e posição axial (impulso). Não abrangia a vibração absoluta (caixa), a temperatura da chumaceira ou qualquer outra medição introduzida em edições posteriores da norma.

Segunda edição: junho de 1986

A segunda edição introduziu conteúdos relativos a medições de temperatura de chumaceiras.

Terceira edição: novembro de 1993

Uma norma separada (API 678) foi lançada em maio de 1981 e abrangia sistemas de monitorização de vibrações baseados em acelerómetros. Assim, durante um período, coexistiram duas normas API separadas – uma para sistemas baseados em sondas de proximidade e outra para sistemas baseados em acelerómetros (sísmicos). As duas normas tinham uma sobreposição considerável e representavam esforços redundantes para serem mantidas. O principal objetivo do grupo de trabalho da terceira edição era, portanto, fundir as duas normas num único documento. Consequentemente, a API 678 foi retirada de uso com a publicação da terceira edição da 670. A terceira edição também introduziu novos apêndices que abrangem os requisitos de documentação e desenho do fornecedor, os requisitos de documentação e ensaio no terreno, considerações sobre a aplicação do acelerómetro e considerações sobre a vibração de engrenagens.

Quarta edição: dezembro de 2000

A Quarta Edição centrou-se em conteúdos que se tornaram obsoletos e assumiram tecnologia analógica em vez da mais recente tecnologia digital (tais como indicadores que já não podem ser lâmpadas físicas ou LEDs). Introduziu opções especificadas para separar o sistema de proteção das máquinas em subcomponentes funcionais mais pequenos que podem estar fisicamente separados uns dos outros (como um visor não integral), mas manteve um “sistema contíguo” como padrão. Introduziu também a inclusão de instrumentos de deteção de excesso de velocidade e medições de queda da haste do pistão. Os sensores foram alargados para incluir captadores magnéticos para medições de velocidade, e foram acrescentados apêndices para considerações sobre multiplicadores de pontos de regulação e sistemas eletrónicos de deteção de excesso de velocidade. Os tipos de medições abrangidos pela norma tornaram-se suficientemente longos para que fosse fastidioso enumerá-los a todos como parte do título. Assim, a norma passou a chamar-se “Sistemas de Proteção de Máquinas”.

Quinta edição: novembro de 2014

A quinta edição representa uma revisão significativa da norma e organiza o sistema de proteção em subsistemas como se segue:

- Vibração/Posição/Temperatura/Queda de haste (secção 7)

- Sistemas de deteção de excesso de velocidade (secção 8)

- Sistemas de deteção de surge (secção 9)

- Sistemas de paragem de emergência (ponto 10)

- Elementos de paragem final (10.8)

- Outras entradas (10.7.2)

Algumas secções (1-6, 11, 12) dizem agora respeito a todos estes subsistemas, enquanto outras secções (7-10) apenas dizem respeito a subsistemas selecionados, como acima se refere.

Os sistemas de deteção de surge e de paragem de emergência são inteiramente novos, tal como os anexos K-Q. O Anexo N, por si só, acrescenta um tutorial de 50 páginas sobre monitorização do estado; o Anexo L acrescenta um tutorial de 20 páginas sobre o Nível de Integridade da Segurança (SIL); e o Anexo P acrescenta um tutorial de 10 páginas sobre a monitorização de compressores alternativos. A contagem de páginas de outros novos anexos está resumida na Tabela 1 na página anterior. Além disso, o conteúdo normativo relativo ao excesso de velocidade é substancialmente alargado. Como resultado, a contagem de páginas da norma aumentou de 96 páginas na Quarta Edição para 244 páginas na Quinta Edição. Além disso, a utilização da cor está agora presente nas ilustrações. As edições anteriores da norma limitavam-se a ilustrações a preto e branco.

ESPECIFICAÇÕES DA NORMA

PONTO QUATRO – ESPECIFICAÇÕES GERAIS DE PROJETO.

Segregação (4.8)

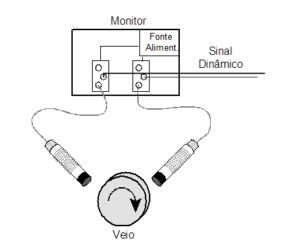

Independência e separação de sistemas, componentes ou peças é um conceito de projeto importante subjacente em todo a norma. Por exemplo:A segregação exige que o Sistema de Proteção de Máquinas seja totalmente separado de quaisquer outros sistemas, como seja outro sistema de proteção, sistemas de controle ou sistemas de monitorização de condição (SISTEMA DE MONITORIZAÇÃO DE MÁQUINAS).

- Dentro do Sistema de Proteção de Máquinas, todos os circuitos de proteção das máquinas são normalmente cableados (a comunicação sem fio não é permitida aqui) e as interconexões com outros dispositivos no circuito de paragem automática da máquina, são implementadas por meio de relés de saída do sistema.

- Um problema com uma cadeia de medição, canal de entrada ou processamento de sinal não deve afetar nenhum outro canal. Isto aplica-se às fontes de alimentação do sistema, bem como às fontes de alimentação de sensores individuais. Para mitigar estas falhas, os sistemas de proteção de máquinas costumam usar fontes de alimentação redundantes.

- Os meios de comunicação digital para sistemas fora do Sistema de Proteção de Máquinas, como um Sistema de Monitorização de Condição (SMC), não devem afetar as funções de proteção das máquinas. Isto também se aplica a saídas analógicas com buffer (“raw”), mesmo no caso de um curto-circuito nessas saídas.

- Da mesma forma, a intermutabilidade implica que deve ser possível substituir física e eletricamente os componentes do Sistema de Proteção de Máquinas, in-situ, sem sair dos requisitos de precisão de medição.

O Sistema de Proteção de Máquinas deve estar separado e ser diverso de todos os outros sistemas de comando ou de proteção, de modo que a sua capacidade para detetar um alarme dentro do tempo de resposta exigido em qualquer parâmetro monitorizado e ativar os relés de saída do sistema. (4.8.1)

A intenção desta subsecção é impedir que o hardware Sistema de Proteção de Máquinas, seja combinado com hardware de outros sistemas de controlo e automação, eliminando assim os modos de falha de causa comum e protegendo a máquina em caso de falha do seu sistema de controlo de máquinas associado ou falha do sistema de controlo do processo. Não se destina a proibir a inclusão da funcionalidade de monitorização de condição no Sistema de Proteção de Máquinas, desde que a falha dessas funções não afete as funções de proteção.

As tecnologias sem fios não devem ser utilizadas para funções de proteção.(4.8.2).

Fontes de alimentação

todos os sistemas de monitorização da proteção das máquinas devem ser capazes de satisfazer os requisitos de precisão especificados no quadro 1 da norma, com uma tensão de entrada na fonte de alimentação de 90 VAC rms a 132 VAC rms ou de 180 VCA rms a 264 VCA rms, selecionável por comutação, com uma frequência de rede de 48 Hz a 62 Hz. Se especificado, podem ser utilizadas as seguintes opções de fonte de alimentação:(4.10)

- 19 Vdc a 32 Vdc,

- 14 Vdc a 70 Vdc,

- 90 Vdc a 140 Vdc.

Todas as fontes de alimentação devem ser capazes de suportar um curto-circuito de duração indefinida nas suas saídas sem danos (4.10.4).

Todas as fontes de energia dos transdutores devem ser concebidas de modo a impedir que uma avaria num circuito do transdutor afetar qualquer outro canal (4.10.5).

Caraterísticas/Funções do Sistema de Proteção de Máquinas (4.11)

No mínimo, cada sistema de proteção das máquinas deve ser dotado das seguintes caraterísticas e funções (4.11.3).

- Um método de ativação de todos os indicadores para efeitos de ensaio;

- Um relógio interno com disposições para definir remotamente a hora e a data através da porta de comunicação digital;

- Todos os módulos que possam ser removidos e inseridos enquanto o sistema estiver sob tensão sem afetar o funcionamento de outros módulos não relacionados ou causar danos aos mesmos.

Cada sistema de monitorização de proteção de máquinas deve possuir, no mínimo, as seguintes características e funções (4.11.3):

- Um método de energização de todos os indicadores para efeitos de ensaio;

- Um relógio interno com disposições para definir remotamente a hora e a data através da porta de comunicação digital;

NOTA: A configuração da hora do relógio interno ou sincronização deve ser feita com o relógio remoto mestre e o relógio interno do sistema de monitor para uma correlação de tempo de eventos, eficaz;

- Todos os módulos podem ser removidos e inseridos enquanto o sistema estiver sob alimentação sem afetar o funcionamento de outros módulos não relacionados ou causar danos aos mesmos.

Os sistemas de proteção das máquinas devem incluir as seguintes funções e saídas de processamento de sinais (4.11.4)

- Isolamento para evitar que uma falha num transdutor afete qualquer outro canal.

- Um meio de indicar falhas no circuito interno, incluindo falhas no sistema de transdutores, com indicação de falha do circuito visível externamente para cada canal individual. Uma condição de ausência de avaria deve ser indicada de forma positiva (por exemplo, iluminada). Para cada sistema de monitorização, deve ser previsto um relé de avaria do circuito comum.

- Um defeito num circuito não deve iniciar uma paragem nem afetar a lógica de paragem de qualquer modo, exceto nos casos indicados em 7.4.1.5 e 7.4.2.5.

- Ligações de saída individuais não filtradas e “buffered” para todos os transdutores do sistema (exceto temperatura), através de fichas BNC no painel frontal e ligações no painel traseiro. Se especificado, o sistema de monitorização pode utilizar fichas que não sejam BNC ou localizações que não sejam o painel frontal.

- Se especificado, deve ser fornecida uma saída analógica de 4 mA a 20 mA DC para cada variável medida utilizada para a proteção da máquina, para além da saída digital.

- Se especificado, deve ser fornecida uma porta de comunicação digital para a transmissão de dados entre o sistema de proteção das máquinas e o software de monitoramento de condição compatível.

Um sistema de monitorização de proteção de máquinas deve incluir as seguintes funções de alarme/paragem (4.11.5).

- Para cada canal, os valores de alarme (alerta) e de paragem (perigo) são reguláveis individualmente ao longo de toda a gama monitorizada.

- Uma saída de alarme (alerta) de cada canal ou canais votados para o relé de alarme (alerta) correspondente. É necessária a lógica de não-votação (OR).

- Uma saída de paragem (perigo) de cada canal ou canais votados para o relé de paragem (perigo) correspondente, conforme referido em 7.4.1.4, 7.4.2.4, 7.4.3.6 e 7.4.5.4.

- O tempo necessário para detetar e iniciar um alarme (alerta) ou uma paragem (perigo) não deve exceder 100 ms. O acionamento do relé e a notificação do estado pelo sistema de monitorização devem ser fixados pelo tempo de atraso especificado no ponto 7.1.5, alínea a).

NOTA: O requisito de tempo de resposta de 100 ms aplica-se depois de o sistema ter executado quaisquer algoritmos de processamento de sinais e/ou filtragem para rejeição de perturbações.

- Indicação de paragem (perigo) para cada canal que indica o status de alarme do canal independente da lógica de votação. A indicação de paragem (perigo) deve ser uma indicação positiva (por exemplo, iluminada quando o canal viola seu ponto de ajuste de paragem). Se especificado, a indicação de paragem (perigo) deve estar em conformidade com o funcionamento da lógica de votação.

- Se especificado, deve ser fornecido um meio à prova de adulteração para desarmar a função de paragem (perigo) e um indicador visível (indicação positiva, por exemplo, acesa quando desarmado) para cada canal. Qualquer condição desarmada deve ativar um relé comum localizado no rack ou na fonte de alimentação. Este relé deve estar em conformidade com o ponto 4.12 e pode ser utilizado para anunciação à distância.

NOTA: Este requisito destina-se a ser utilizado para remover, do serviço, um canal com falha ou intermitente.

- Acesso local e remoto para repor as condições de alarme (alerta) e de paragem (perigo) bloqueadas. Para os sistemas em bastidor, devem ser fornecidos um interrutor no painel frontal e ligações no painel traseiro.

- Um meio de identificar o alarme de primeira saída (alerta) e a paragem de primeira saída (perigo).

Se especificado, os canais selecionados (ou todos os canais) do monitor devem estar disponíveis em duas configurações adicionais que utilizem redundância ou outros meios (4.11.6.)

- Uma única falha de circuito (exceto fonte de alimentação e fonte de alimentação do sistema de monitorização) afetará apenas o canal infrator e não afetará o estado dos relés de alarme.

Um sistema de monitorização de proteção de máquinas deve ter as seguintes indicações (4.11.7)

- estado da energia,

- estado da ligação de comunicações digitais

- falha do circuito do sistema

- paragem do sistema (perigo)

- alarme (alerta) do sistema,

- função de paragem do sistema (perigo) ultrapassada.

Relés de saída do sistema (4.12)

- Os relés de saída descritos no presente ponto devem ser utilizados para interligar o sistema de proteção das máquinas a todos os outros dispositivos utilizados como parte do circuito de paragem automática.

- As interfaces digitais opcionais de 4.11.4 f) e 4.13 e as saídas analógicas de 4.11.4 d) e 4.11.4 e) não devem ser utilizadas como parte do circuito de paragem automática.

- Salvo indicação em contrário, os relés de saída devem ser do tipo eletromecânico selado a partir de epóxido.

- Se especificado, qualquer um dos seguintes tipos de relé pode ser fornecido em vez de relés selados a epóxido.

- Tipo eletromecânico hermeticamente fechado;

- Tipo de estado sólido. Se for proposta uma interface de relé de estado sólido entre sistemas, o vendedor responsável pela unidade deve fornecer uma análise completa das capacidades e requisitos do relé para garantir um funcionamento fiável.

- O circuito de comando do relé deve poder ser modificado no campo de modo a ser normalmente desenergizado ou energizado. O padrão de fábrica deve ser desenergizado para alarme e energizar para desligar.

- Todos os relés devem ser do tipo de lançamento duplo com contatos isolados eletricamente e todos os contatos disponíveis para a fiação.

- Os relés de desligamento (perigo), alarme (alerta) e de falha de circuito devem poder ser substituídos por travamento (latching – reinicialização manual) ou não travamento (non -latching – reinicialização automática). A forma “latching” deve ser a normal.

- O relé de falha do circuito deve ser normalmente energizado. Uma falha no sistema transdutor, no sistema de monitorização, na fonte de alimentação primária ou na fonte de alimentação redundante deve desenergizar o relé de falha do circuito.

- Os contactos devem ser dimensionados para uma carga resistiva de 2 amperes a 120 VAC, ou 1 ampere a 240 VAC, ou 2 amperes a 28 VDC para um mínimo de 10.000 operações. Quando se ligam cargas indutivas, a supressão de arco deve ser fornecida à carga. Se especificado, devem ser fornecidos contactos com uma carga resistiva de 5 amperes a 120 VAC.

- Para relés de saída de paragem (perigo) normalmente desenergizados, uma interrupção de energia [potência de saída de corrente contínua (CC)] não deve transferir os contatos do relé de desligamento (perigo), independentemente do modo ou da duração da interrupção.

- Cada subsistema de monitorização no SISTEMA DE PROTEÇÃO DE MÁQUINAS (isento de excesso de velocidade) deve dispor de um meio para desarmar a capacidade de paragem do subsistema, em conformidade com o seguinte.

- Pode ser interno ou externo ao subsistema do monitor.

- Deve ser inviolável.

- Uma condição desarmada deve ser anunciada localmente no subsistema do monitor através de indicação positiva (por exemplo, acesa quando desarmada).

- Funcionamento ou manutenção do subsistema do monitor no modo desarmado, incluindo a substituição da fonte de alimentação, não deve desligar a máquina (ver nota).

NOTA Esta funcionalidade destina-se a ser utilizada apenas durante a manutenção do sistema de monitorização.

- Deve estar disponível uma condição desarmada para a anunciação à distância através da ligação de comunicações digitais de 4.13.

- Se especificado, devem ser fornecidos dois conjuntos de contactos isolados do anunciador externo.

Comunicação digital (4.13)

- Deve ser fornecida num porto de comunicações, uma saída digital representativa de cada variável medida. Um curto-circuito desta saída não deve afetar o Sistema de Proteção de Máquinas e, a saída, deve seguir a variável medida e permanecer à escala máxima enquanto a variável medida estiver igual ou superior à escala completa. A menos que especificado de outra forma, o protocolo utilizado para esta saída digital padrão deve ser Modbus.

NOTA Esta saída destina-se a transmitir o status do Sistema de Proteção de Máquinas, valores proporcionais e outros dados para sistemas de controle e automação de processos como parte de seus ambientes de exibição e tendência do operador. Não foi concebido nem se destina a substituir os relés do ponto 4.12 para efeitos de proteção de máquinas. Os relés são o único método aceitável de interligação do Sistema de Proteção de Máquinas a outros dispositivos utilizados para executar um comando de encerramento (4.12.1). Ver também o anexo N.

- Se especificado, qualquer um ou mais dos seguintes elementos devem também estar disponíveis a partir da ligação de comunicações digitais do ponto 4.13.1:

- Estado do canal de alarme ou ausência de alarme;

- Estado de paragem armada/desarmada (bypass de manutenção) do sistema de monitorização.

- Armazenamento de alarme para armazenar a hora, data e valor para um mínimo de 64 alarmes;

- Valor do canal com resolução de ±2 % da gama completa;

- Valor medido em percentagem dos valores de alarme (alerta) e paragem (perigo) até 1% de resolução;

- Estado do canal: armado/desarmado.

- Limites ok do transdutor;

- Diagnóstico de hardware e software;

- Estado do link de comunicação;

- Valores de alarme;

- Valor da tensão de folga estática, quando aplicável;

- Hora atual do sistema, carimbo de data/hora e data do evento para todos os dados transmitidos;

- Registo de entrada no sistema para incluir data, hora, código de acesso individual e registo de alterações;

- Multiplicador de setpoint invocado.

4.16 Segurança do sistema, salvaguardas, autotestes e diagnósticos

- O acesso controlado para ajustes do sistema de monitorização deve assumir a forma de uma chave de acesso de programação localizada na parte frontal do rack do sistema de monitorização ou através de software (ou seja, proteção por palavra-passe).

- A configuração deve ser armazenada em memória não volátil para não se perder em caso de perda total de energia para o sistema monitor.

NOTA Ao configurar um sistema através da rede, a proteção por palavra-passe apenas pode não impedir a transferência acidental de uma nova configuração (resultando numa possível condição de encerramento da máquina). Se isso for uma preocupação, tanto uma chave de acesso quanto a proteção por senha devem ser consideradas.

- Os módulos do sistema de monitorização de proteção da máquina devem ter a capacidade de auto-teste.

- O sistema do monitor de proteção da máquina deve manter uma lista de eventos para registar os alarmes do módulo/sistema e os resultados dos ensaios de diagnóstico. Esta lista de eventos deve ser:

- Armazenada na memória não volátil do sistema;

- Mantidos em caso de perda total de potência ou perda de comunicações.

Fiabilidade (4.17)

O vendedor deve indicar na proposta qualquer componente concebido para ter uma vida útil finita.

SENSORES E TRANSDUTORES (5)

DISPOSIÇÃO DE SENSORES E TRANSDUTORES (6)

SISTEMAS DE MONITORIZAÇÃO DE VIBRAÇÕES (7)

- Salvo especificação em contrário, o processamento de sinais/ alarme/ comparação de integridade, o visor/indicação e todas as outras caraterísticas e funções especificadas na secção 4 devem estar contidos num compartimento contíguo (bastidor) (7.1.2).

- No mínimo, cada sistema de monitorização deverá ser dotado das seguintes caraterísticas e funções (7.1.3).

- Salvo especificação em contrário, o processamento de sinais/alarme/comparação de integridade, o visor/indicação e todas as outras características e funções especificadas devem estar contidos num compartimento contíguo (bastidor). Com a aprovação do comprador, pode ser fornecido um sistema que não esteja contido num compartimento contíguo (bastidor) e que cumpra todos os outros requisitos e funcionalidades de um sistema predefinido.

- No mínimo, cada sistema de monitorização deve estar equipado com as seguintes características e funções:

- Uma conceção de instalação que garanta que uma única falha de circuito (exceto fonte de alimentação e fonte de alimentação do sistema monitor) não deve afetar mais de dois canais (independentemente dos canais disponíveis no módulo monitor) de vibração radial do eixo, posição axial, vibração da carcaça, tacómetro indicador de velocidade ou seis canais de temperatura ou queda da haste em uma única caixa de máquina.

NOTA: A intenção deste requisito é garantir um projeto de instalação que não perca todo o monitoramento numa caixa de máquina no caso de uma falha de circuito único.

- Em todos os canais de vibração radial do veio, de posição axial, de queda da haste e de vibração da carcaça, as saídas associadas e os ecrãs devem ter uma resolução mínima de 2 % da escala completa. Os canais de temperatura, as saídas associadas e os ecrãs devem ter uma resolução de 1%, independentemente das unidades de engenharia. Os canais do tacómetro e do ODS eletrónico, as saídas associadas e os informadores devem ter uma resolução de 1 rpm.

- Ajustes elétricos ou mecânicos para zeros, ganhos e pontos de ajuste de alarme (alerta) e paragem (perigo) que podem ser alterados no campo têm de ser protegidos por acesso controlado. Os meios de ajustamento, incluindo a(s) ligação(ões) para um dispositivo portátil de configuração, deverão ser acessíveis a partir da parte frontal do sistema de monitorização. Durante o ajustamento, as funções de alarme e de paragem do sistema de monitorização devem ser, manual ou automaticamente contornadas.

- É permitido instalar os módulos para monitorizar mais do que um trem de máquinas no mesmo bastidor (chassis) do sistema de monitorização. No entanto, cada conjunto de máquinas deve ter módulos de monitorização específicos. Quando vários trens de máquinas são monitorados usando um único rack, o sistema de monitoramento deve suportar a capacidade de acomodar várias entradas de transdutores de referência de fase de cada um desses trens de máquinas.

- O sistema de monitorização deve incluir interfaces digitais e/ou analógicas capazes de servir um computador anfitrião externo para a implementação de um Sistema de Monitorização de Condição.

- Um sistema de controlo deve incluir as seguintes funções de processamento de sinal e saídas (7.1.4).

- Ajuste do ganho para cada canal de vibração radial do veio e de posição axial,

- O ajuste de ganho predefinido de fábrica deve ser de 7,87 mv/mm (200 mv/mil).

- Um sistema de monitorização deve incluir as seguintes funções de comparação de alarme e integridade (7.1.5).

- Prazos fixos para ativação do relé de paragem (perigo) que podem ser alterados em campo (através de acesso controlado) para exigir uma violação sustentada de 1 a 3 segundos. Um atraso de 1 segundo deve ser padrão.

- Indicação de alarme (alerta) para cada canal ou par de canais de posição axial.

- Um sistema de monitorização deve incluir um ecrã integral e dedicado capaz de indicar o seguinte (7.1.6).

- Todas as variáveis medidas utilizadas na função de proteção

- Os pontos de regulação de alarme (alerta) e de paragem (perigo);

- Tensões de gap dc (para vibração radial do veio, posição axial, queda da haste do pistão e tacómetro indicador de velocidade.

- O visor do sistema de monitorização deve ser atualizado a uma taxa mínima de uma vez por segundo (7.1.7.)

- O visor pode ser uma indicação analógica, digital, gráfica ou outra, conforme especificado pelo comprador (7.1.8)

- Salvo indicação em contrário, o sistema de monitorização deve indicar (7.1.9):

- A vibração radial mais elevada do veio em cada chumaceira,

- Todas as medições da posição axial,

- A temperatura mais elevada para cada caixa da máquina,

- A vibração mais elevada do invólucro para cada caixa da máquina,

- Todas as indicações de velocidade normalizadas e canais de deteção de excesso de velocidade,

- O canal de queda da haste mais elevado para cada caixa da máquina.

- Se for especificado um sistema de monitor cego, pode ser utilizado um visor não integral, desde que cumpra todos os mesmos critérios de medição e indicação do estado exigidos para a versão integral (7.1.10.).

- Fontes de alimentação – A tensão de saída para todos os osciladores-demoduladores deve ser de –24 Vdc com regulação e supressão de ondulação suficientes para atender aos requisitos de precisão especificados na Tabela 1 (7.2).

Relés de saída do sistema (7.3)

- Os relés de saída descritos no presente ponto devem ser utilizados para interligar o monitor do sistema de proteção da máquina a todos os outros dispositivos utilizados como parte do circuito de paragem automático. As interfaces digitais opcionais do ponto 4.11.4 f) e 4.13.1 e as saídas analógicas opcionais do ponto 4.11.4 e) não devem ser utilizadas para fins de proteção de máquinas (7.3.1.)

- No mínimo, deve ser fornecido um par de relés – de alarme (alerta) e de paragem (perigo) – para cada um dos seguintes tipos de variáveis monitorizadas por conjunto de máquinas (7.3.2):

- posição axial,

- vibração radial do veio

- vibração da carcaça,

- temperatura da chumaceira,

- queda da haste do pistão.

- Deve ser fornecido um relé de avaria de circuito por sistema de monitorização (7.3.3).

- Monitorização de vibrações radiais em veios (7.4.1)

- A gama completa para a monitorização das vibrações radiais dos veios deve ser de 0 a 125 μm (0 a 5 mil) de deslocamento real pico a pico. Não são aceitáveis valores pico-a-pico calculados a partir de qualquer outro valor intermédio ou medição calculada, que não seja o transdutor ou a interface de sinal. Se especificado, o intervalo padrão opcional da escala completa deve ser de 0 a 250 μm (0 a 10 mil) de deslocamento real de pico a pico (7.4.1.1.)

- As vibrações radiais dos veios devem ser monitorizadas em canais ortogonais emparelhados (“X-Y”) a partir dos dois transdutores montados em cada chumaceira 7.4.1.3.

- O sistema de paragem por vibração radial do veio deve ser mutável em campo, de modo que um (lógica única) ou ambos (lógica de voto duplo) sinais ortogonais (“X-Y”) do transdutor devem persistir no ponto de ajuste ou acima dele para ativar um relé de paragem (perigo). A lógica do voto duplo (dois em dois) deve ser padrão (7.4.1.4.)

- Se for especificado, deve ser fornecida uma lógica de voto único (um em dois) (7.4.1.5).

- Se especificado, deve ser fornecida uma função multiplicadora de limiar, com acesso controlado, com as seguintes capacidades (7.4.1.6.)

- O acionamento por um fecho de contacto externo faz com que os limiares de alarme (alerta) e de paragem (perigo) sejam aumentados por um múltiplo inteiro, dois (2) ou três (3). Um multiplicador de 3 (três) será padrão.

- Deve ser fornecida uma indicação positiva (por exemplo, luz acesa) no sistema de monitorização quando o multiplicador é invocado.

- A elevação do ajuste não deve atenuar o sinal de entrada real nem alterar as saídas digitais ou analógicas proporcionais que representam a amplitude do canal.

- A elevação do alarme não deve atenuar o sinal de entrada real nem alterar as saídas digitais ou analógicas proporcionais que representam a amplitude do canal.

- Não é permitida a alteração de uma medição de vibrações para subtrair aritmeticamente (suprimir) o run-out mecânico ou elétrico ou o ruído elétrico. (7.4.1.7)

- Se especificado, deve ser fornecido um tacómetro indicador de velocidade. Deve ter a capacidade de registar e armazenar a velocidade de rotação mais elevada medida (rpm), conhecida como velocidade de pico. Se especificado, a capacidade de reinicialização por acesso controlado para a função de velocidade de pico deve estar disponível tanto local como remotamente (7.4.6).

- O sistema deve aceitar entradas de transdutores de sondas normais ou de sensores magnéticos de velocidade (7.4.6.3)

MONITORIZAÇÃO DA CONDIÇÃO DAS MÁQUINAS – ANEXO N (informativo)

Este anexo discute a função e os requisitos dos Sistema de Monitorização de Máquinas e oferece recomendações para os métodos de monitorização, intervalos, parâmetros a medir e avaliar e dados a registar. Atenção – a função de um Sistema de Proteção de Máquinas, tal como descrita nas secções normativas desta norma, não deve ser comprometida ou impedida de forma alguma pela implementação, função ou mau funcionamento de um Sistema de Monitorização de Máquinas.

REQUISITOS DE AMOSTRAGEM DE ESPECTROS

Os requisitos de amostragem de espectros são os seguintes (N.13.2.3)

- a) Resolução – A resolução do espetro aumenta com o número de linhas espectrais utilizadas. Isto significa que quanto maior for o número de linhas espectrais, mais informações o espetro contém. No entanto, se forem utilizadas mais linhas espectrais, a medição demora mais tempo e é utilizada mais memória para armazenar o espetro. As medições de alta resolução são apropriadas para aplicações em que é necessário distinguir entre duas frequências de vibração estreitamente espaçadas (ou seja, frequências de escorregamento do motor) ou quando o Fmax é muito grande. Para registos de subida e descida de velocidade, uma definição de 400 linhas espectrais é tipicamente adequada. Além disso, recomenda-se um mínimo de 800 linhas espectrais ou superior para medições de espectros.

- Gama de frequências (Fmax)-Fmax é a frequência máxima apresentada no espetro. Ou, mais especificamente, a gama de frequências, a partir de zero, na qual são apresentadas as amplitudes de vibração. Em geral, quanto maior for a velocidade de funcionamento de uma máquina, maior terá de ser o Fmax para captar toda a informação crucial.

- Deve ser prevista uma compensação de excentricidade para os dados recolhidos de forma síncrona.

ENVOLVENTE

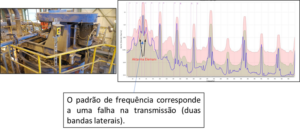

Deteção de picos de impacto (N.13.2.14) – As avarias na caixa de velocidades e nos rolamentos geram sinais de impacto característicos que, frequentemente, não são visíveis numa medição FFT típica. Em vez de utilizar uma medição FFT típica, podem ser utilizados outros parâmetros, como a envolvente, para analisar a avaria.

TIPOS DE AMOSTRAGEM DE FORMA DE ONDA (N.14.1)

O sistema deve ser capaz de amostragem síncrona e assíncrona.

Amostragem Síncrona (N.14.2) – A amostragem síncrona deve ter o seguinte:

- Pelo menos 100 pontos de amostragem por revolução em velocidade máxima;

- Comprimento de amostra de pelo menos 8 revoluções;

- Sem filtros anti-aliasing;

- Sondas x e y amostradas simultaneamente com referência de fase;

- Opção de cronometrar formas de onda médias síncronas com pelo menos 16 médias, a menos que o sistema não precise de média;

- Filtragem passa-banda disponível para velocidades de eixo 1/2x, 1x, 2x e 3x e filtragem passa-baixa com cantos disponíveis para velocidade do eixo 1x, 2x e 3x. Deve-se ter cuidado para garantir que não haja mudança de fase indesejada dos dados, pois a mudança pode ser causada por filtros;

- Gráficos de espectro completo apresentando componentes direto e reverso são valiosos, pois apresentam formato de órbita e relação de componentes no domínio da frequência.

A amostragem assíncrona deve ter, pelo menos, 2048 pontos de amostragem (dimensão do bloco) (N.14.3).

RECOMENDAÇÕES DE AMPLITUDE E FRASE (N.16.3)

- As amplitudes globais devem ser medidas e expressas como aceleração, velocidade ou deslocamento.

- No mínimo, os utilizadores devem monitorizar e fazer tendências para a magnitude global e para os valores de magnitude 1X e 2X.

- Se estiver disponível uma referência, os valores das fases 1X e 2X também devem ser monitorizados e apresentados em tendência.

- Monitorizar e efetuar tendência de outros valores conforme apropriado para a máquina

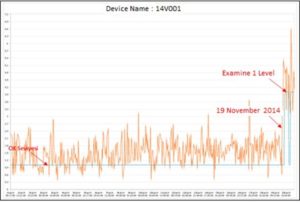

ALARMES

No mínimo, o sistema de análise deve fornecer as seguintes capacidades de alarme (N.16.4.2).

- Dois alarmes de nível com os seguintes operadores:

- maior que,

- menor que,

- dentro da faixa,

- fora da faixa.

- Alarmes de região de aceitação para medições vetoriais.

- Alarmes de taxa de variação.

- Os alarmes devem ser atribuíveis a qualquer valor medido.

- As capacidades de anúncio de alarme devem incluir:

- indicação no ecrã,

- indicação sonora,

- comunicação automática,

- notificação remota via e-mail ou outra comunicação.

ANÁLISE NO DOMÍNIO DE FREQUÊNCIA (N.16.4.3)

Devem ser fornecidos os seguintes recursos mínimos de gráficos no domínio da frequência:

- Espectros de frequência nos quais amplitudes, acelerações, velocidades ou deslocamentos lineares são apresentados versus frequência linear, expressa em ciclos por segundo (Hz), cpm ou ordens;

- Gráficos em cascata, com pelo menos 50 espectros apresentados em função do tempo;

- Gráficos em cascata com pelo menos 50 espectros apresentados em função da velocidade.

ANÁLISE DE FORMA DE ONDA TEMPORAL (N.16.4.4)

Devem ser fornecidos os seguintes recursos mínimos de apresentação no domínio do tempo:

- a) gráficos de formas de onda temporais de dados não filtrados;

- b) gráficos de forma de onda temporal de dados médios síncronos de tempo;

- c) gráficos de órbita de dados não filtrados;

- d) gráficos de órbita de dados síncronos (1X, 2X) ou de velocidade de corrida;

- e) gráficos de órbitas médias síncronas no tempo;

- f) recursos de compensação de desvio para dados amostrados de forma síncrona (ou seja, compensação de rotação lenta, arco térmico, etc.).

ANÁLISE DE VELOCIDADE CRÍTICA (N.16.4.5)

Ao monitorar turbo-máquinas, operando acima da primeira velocidade crítica da máquina, devem ser fornecidos, os seguintes recursos mínimos de apresentação de dados transitórios:

- Gráfico de Bode para dados de velocidade transitória;

- Gráficos polares para dados transitórios de velocidade;

- Gráficos da linha central do eixo,

- Gráfico polar da posição da linha central do veio dentro da chumaceira;

- Gráficos de tensão de gap.

CAPTURA EM EXCEÇÃO

Para um sistema on-line, os dados monitorados em operação normal, devem ser capturados e armazenados de forma excecional, por exemplo, sempre que ocorre uma condição de alarme ou quando o valor do parâmetro muda mais do que um valor predefinido. Deveria também haver uma opção para armazenar dados com base no tempo, por exemplo, uma vez por hora, uma vez por dia, uma vez por semana. Os dados armazenados devem ser mantidos na base de dados por pelo menos 24 meses. Os dados relacionados com vibrações devem incluir, quando disponíveis (N.17.1.1):

- Amplitude global,

- Amplitude e fase da velocidade de funcionamento,

- Amplitude e fase da velocidade de duas corridas,

- Tensão da folga,

Devem ser guardadas, também, medidas adicionais que sejam indicadores-chave de condições ou falhas para cada máquina específica. Os dados não relacionados com vibrações devem incluir temperaturas, caudais e pressões das chumaceiras. (N.17.1.2).

ARMAZENAMENTO DE DADOS

Armazenamento de dados detalhados para funcionamento normal (N.17.2) – O sistema deve fornecer armazenamento dos seguintes dados a um intervalo mínimo de pelo menos uma vez por dia:

- Formas de onda de tempo com referência de fase,

- Formas de onda síncronas de tempo,

- Espectros médios (oito médias).

Armazenamento de dados para arranque/paragem (N.17.3) – Ao monitorar turbomáquinas operando acima da primeira velocidade crítica da máquina, o sistema deve coletar e armazenar os dados relacionados à vibração, conforme especificado em N.19.3, na desaceleração e partida a uma taxa de cada 50 rpm ou menos. Além disso, um conjunto de dados, conforme especificado em N.19.4.4, deverá ser obtido quando a máquina atingir a velocidade de operação.

Armazenamento de dados para problemas conhecidos da máquina (N.17.4) – O sistema deve fornecer a capacidade de alterar o intervalo dos dados coletados em N.19.3 e N.19.4.4 para inicialização ou monitoramento de máquina com problemas.

Ao monitorizar turbo-máquinas a funcionar acima da primeira velocidade crítica da máquina, o sistema de monitorização deve fornecer capacidades de recolha e análise de dados transientes. No mínimo, o sistema deve fornecer as capacidades seguintes. Para a monitorização de transientes, deve ser possível monitorizar e armazenar dados em todos os canais monitorizados continuamente durante o arranque e a desaceleração da máquina. (N.17.5.4.1)

Extração de dados transitórios – Quando os dados transitórios são captados num dispositivo de campo, deve ser possível para o utilizador executar um carregamento “a pedido” de quaisquer dados armazenados. Os utilizadores devem também ser capazes de programar interrogação periódica do dispositivo com subsequente carregamento automático de dados. (N.17.5.4.2)

Arquivo de dados transitórios – Os dados transitórios armazenados devem poder ser arquivados e utilizados como dados de referência. Por exemplo, chamar a forma de onda transiente arquivada, arrastar e largar sobre a forma de onda em direto ou armazenada para comparação. (N.17.5.4.3)

Visualização de dados de transientes – Os dados de transientes que foram arquivados devem poder ser visualizados com o objetivo de para efeitos de revisão de um arranque, paragem ou anomalia que tenha ocorrido durante o funcionamento normal do estado de produção. Os dados transientes arquivados devem poder ser visualizados nos gráficos descritos em N.17.5.5. (N.17.5.4.4)

Os sistemas on-line devem ser capazes de operar no modo “ao vivo” ou quase em tempo real, exibindo os seguintes gráficos com taxa de atualização típica de pelo menos uma vez por segundo, a 3.000 rpm e acima. O modo ao vivo, não afetará a coleta normal de dados, o armazenamento de dados ou a captura transitória de dados. As parcelas são as seguintes (N17.5.5.1).

- Forma de onda,

- Espectro,

- Órbita,

- Linha do centro do veio,

- Cascata,

- Queda de água

- Nyquist,

- Bode

As opções de gráficos devem incluir a filtragem de órbitas e gráficos de Bode, a definição do desvio e a especificação da folga para a linha central do veio definir regiões de aceitação nos gráficos de Nyquist, subtração da excentricidade da forma de onda e subtração da excentricidade do vetor devem poder ser armazenados, recuperados e aplicados aos gráficos. (N.17.5.5.2)