La norma API 670 – sistemas de protección de máquinas

La norma API 670

La norma API 670, para sistemas de protección de máquinas hacer el Instituto Americano del Petróleo, es ampliamente reconocido en la industria y es utilizado activamente por reguladores y operadores en todo el mundo..

La norma API 670 describe los requisitos mínimos para un sistema de protección de máquinas (SPM) que mide la vibración del eje y la carcasa, posición del eje, velocidad de rotación del eje, caída del vástago del pistón, sobre velocidad, regreso (aumento) y / o temperaturas críticas de la máquina. Para reducir la probabilidad de malas interpretaciones., o API 670 también incluye instrucciones detalladas que se aplican al diseñar, aplicar, probar y mantener los sistemas de protección de la máquina.

Observación: este artículo hace referencia a la API 670, 52da edición (noviembre 2014) para resaltar y discutir algunas de las especificaciones generales de diseño descritas en la sección 4 esta norma. O negrita se utiliza para hacer referencia a las secciones correspondientes y los números de sección (4.X) se agregan cuando es útil.

Este artículo se centra principalmente en aspectos relacionados con la monitorización de vibraciones..

Las indicaciones numéricas que se mencionan a continuación, corresponden a los distintos puntos de esta norma, en su versión del dos mil al catorce.

Este artículo pertenece a una serie., el cual constituye el material de apoyo para el curso de análisis de vibraciones en turbomaquinaria. Los enlaces a los otros artículos se pueden encontrar aquí.

Historia del estándar API 670

Primera edición: junio de 1976

El desarrollo inicial de la API 670 fue impulsado por la necesidad de que los usuarios de máquinas especifiquen sondas de proximidad y sistemas de monitoreo preinstalados en sus paquetes de máquinas que se ajusten a los requisitos funcionales básicos, rendimiento e intercambiabilidad. Esto ayudó a garantizar que los sensores de un fabricante funcionaran con los sistemas de monitoreo de otro fabricante.. También aseguró que las longitudes de los cables de los sistemas de transductores, la configuración de la sonda, los diámetros de las puntas y los osciladores/demoduladores tenían un número limitado de permutaciones para ayudar a reducir los requisitos de repuestos. La primera edición solo cubría la vibración radial y las mediciones de posición axial. (impulso). No abarcaba la vibración absoluta (caja), temperatura del cojinete o cualquier otra medida introducida en ediciones posteriores de la norma.

Segunda edicion: junio de 1986

La segunda edición introdujo contenido relacionado con las mediciones de temperatura de los rodamientos..

Tercera edicion: noviembre 1993

un estándar separado (API 678) fue lanzado en mayo 1981 y sistemas de monitoreo de vibraciones cubiertos basados en acelerómetros. tan, durante un período, dos estándares API separados coexistieron – uno para sistemas basados en sondas de proximidad y otro para sistemas basados en acelerómetros (sísmicos). Los dos estándares tenían una superposición considerable y representaban esfuerzos redundantes para ser mantenidos.. El objetivo principal del grupo de trabajo de la tercera edición fue, por lo tanto, fusionar los dos estándares en un solo documento. consecuentemente, una API 678 fue retirado del uso con la publicación de la tercera edición de 670. La tercera edición también introdujo nuevos apéndices que cubren la documentación del proveedor y los requisitos de diseño., requisitos de documentación y pruebas de campo, Consideraciones de aplicación de acelerómetro y consideraciones de vibración de engranajes.

Cuarta edición: diciembre de 2000

La cuarta edición se centró en el contenido que se había vuelto obsoleto y asumió la tecnología analógica en lugar de la última tecnología digital. (como indicadores que ya no pueden ser bombillas físicas o LED). Introdujo opciones específicas para separar el sistema de protección de la máquina en subcomponentes funcionales más pequeños que pueden separarse físicamente entre sí (como un visor no integral), pero mantuvo un “sistema contiguo” por defecto. También introdujo la inclusión de instrumentos de detección de sobrevelocidad y mediciones de caída del vástago del pistón.. Los sensores se han ampliado para incluir captadores magnéticos para mediciones de velocidad., y se han agregado apéndices para las consideraciones de los multiplicadores de punto de referencia y los sistemas electrónicos de detección de exceso de velocidad. Los tipos de medidas cubiertas por la norma se han vuelto lo suficientemente largas como para que sea tedioso enumerarlas todas como parte del título.. tan, la norma se llamaba “Sistemas de protección de máquinas”.

Quinta edición: noviembre 2014

La quinta edición representa una revisión significativa de la norma y organiza el sistema de protección en subsistemas de la siguiente manera:

- Vibración/Posición/Temperatura/Caída de varilla (sección 7)

- Sistemas de detección de sobrevelocidad (sección 8)

- sistemas de detección de sobretensiones (sección 9)

- sistemas de parada de emergencia (punto 10)

- Elementos de tope final (10.8)

- otras entradas (10.7.2)

algunas secciones (1-6, 11, 12) ahora se refieren a todos estos subsistemas, mientras que otras secciones (7-10) solo afecta a subsistemas seleccionados, como se ha mencionado más arriba.

Los sistemas de detección de sobretensiones y parada de emergencia son completamente nuevos, como los archivos adjuntos K-Q. anexo no, por sí mismo, agrega un tutorial 50 páginas de control de estado; El Apéndice L agrega un tutorial sobre 20 Páginas de nivel de integridad de seguridad (SIL); y el Apéndice P agrega un tutorial sobre 10 páginas sobre el control de compresores alternativos. El recuento de páginas de otros archivos adjuntos nuevos se resume en la Tabla 1 en la página anterior. Además, se amplía sustancialmente el contenido normativo relacionado con el exceso de velocidad. A consecuencia, el recuento de páginas del estándar ha aumentado de 96 páginas de la Cuarta Edición para 244 páginas de la quinta edición. Además, el uso del color ahora está presente en las ilustraciones. Las ediciones anteriores del estándar se limitaban a ilustraciones en blanco y negro..

ESPECIFICACIONES ESTÁNDAR

PUNTO CUARTO – ESPECIFICACIONES GENERALES DEL PROYECTO.

segregación (4.8)

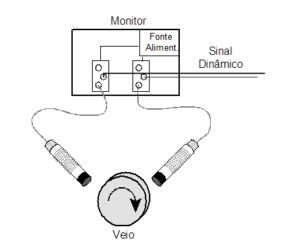

Independencia y separación de sistemas, componentes o piezas es un concepto de diseño importante que subyace a todo el estándar. Por ejemplo:La segregación requiere que el sistema de protección de maquinaria esté completamente separado de cualquier otro sistema., como otro sistema de protección, sistemas de control o sistemas de monitoreo de condición (SISTEMA DE MONITOREO DE LA MÁQUINA).

- Dentro del sistema de protección de la máquina, Todos los circuitos de protección de la máquina están normalmente cableados. (aquí no se permite la comunicación inalámbrica) e interconexiones con otros dispositivos del circuito de parada de la máquina automática, se implementan a través de relés de salida del sistema.

- Un problema con una cadena de medición, El canal de entrada o el procesamiento de la señal no deben afectar a ningún otro canal.. Esto se aplica a las fuentes de alimentación del sistema., así como las fuentes de alimentación de sensores individuales. Para mitigar estos fallos, Los sistemas de protección de máquinas suelen utilizar fuentes de alimentación redundantes..

- Los medios de comunicación digital para sistemas ajenos al Sistema de Protección de Maquinaria., como sistema de monitoreo de condición (SMC), no debe afectar las funciones de protección de las máquinas. Esto también se aplica a las salidas analógicas con búfer ("crudo"), incluso en caso de cortocircuito en estas salidas.

- De la misma forma, La intercambiabilidad implica que debe ser posible reemplazar física y eléctricamente los componentes del Sistema de Protección de Maquinaria., in situ, sin dejar los requisitos de precisión de medición.

El Sistema de Protección de Maquinaria debe estar separado y distinto de todos los demás sistemas de control o protección., de modo que su capacidad para detectar una alarma dentro del tiempo de respuesta requerido en cualquier parámetro monitoreado y activar los relés de salida del sistema. (4.8.1)

La intención de esta subsección es evitar que el hardware del sistema de protección de la máquina, Combinarse con hardware de otros sistemas de control y automatización., eliminando así los modos de falla de causa común y protegiendo la máquina en caso de falla de su sistema de control de máquina asociado o falla del sistema de control de procesos. No se pretende prohibir la inclusión de la funcionalidad de monitoreo de condición en el Sistema de protección de maquinaria., siempre que el fallo de estas funciones no afecte las funciones protectoras.

Las tecnologías inalámbricas no deben utilizarse con funciones de protección.(4.8.2).

Fuentes de alimentación

Todos los sistemas de monitoreo de protección de máquinas deben ser capaces de cumplir con los requisitos de precisión especificados en la Tabla 1 de la norma, con un voltaje de entrada a la fuente de alimentación de 90 VAC rms a 132 VCA rms o 180 VCA es un 264 sala de VCA, interruptor seleccionable, con una frecuencia de red de 48 hz una 62 hz. Si se especifica, Se pueden utilizar las siguientes opciones de fuente de alimentación:(4.10)

- 19 Vcc a 32 Vcc,

- 14 Vcc a 70 Vcc,

- 90 Vcc a 140 Vcc.

Todas las fuentes de alimentación deben ser capaces de soportar un cortocircuito indefinido en sus salidas sin sufrir daños. (4.10.4).

Todas las fuentes de alimentación del transductor deben diseñarse para evitar que una falla en un circuito del transductor afecte cualquier otro canal. (4.10.5).

Características/Funciones del Sistema de Protección de la Máquina (4.11)

No mínimo, Cada sistema de protección de máquina debe estar equipado con las siguientes características y funciones (4.11.3).

- Un método para activar todos los indicadores con fines de prueba.;

- Un reloj interno con disposiciones para configurar de forma remota la hora y la fecha a través del puerto de comunicación digital.;

- Todos los módulos que se pueden quitar e insertar mientras el sistema está energizado sin afectar el funcionamiento de otros módulos no relacionados ni causarles daños..

Cada sistema de monitoreo de protección de máquinas debe tener, no mínimo, las siguientes características y funciones (4.11.3):

- Un método para energizar todos los indicadores con fines de prueba.;

- Un reloj interno con disposiciones para configurar de forma remota la hora y la fecha a través del puerto de comunicación digital.;

USAR: La configuración o sincronización de la hora del reloj interno se debe realizar con el reloj remoto maestro y el reloj interno del sistema de monitorización para la correlación de la hora del evento., eficaz;

- Todos los módulos se pueden quitar e insertar mientras el sistema está encendido sin afectar el funcionamiento de otros módulos no relacionados ni causarles daños..

Los sistemas de protección de máquinas deben incluir las siguientes funciones y salidas de procesamiento de señales. (4.11.4)

- Aislamiento para evitar que una falla en un transductor afecte a cualquier otro canal.

- Un medio para indicar fallas en el circuito interno., incluyendo fallas en el sistema del transductor, con indicación de fallo de circuito visible desde el exterior para cada canal individual. Una condición sin falla debe indicarse positivamente (por ejemplo, iluminado). Para cada sistema de monitoreo, Se debe proporcionar un relé de falla de circuito común..

- Un defecto en un circuito no debe iniciar una parada ni afectar la lógica de parada de ninguna manera., excepto en los casos indicados en 7.4.1.5 mi 7.4.2.5.

- Conexiones de salida individuales sin filtrar y amortiguadas para todos los transductores del sistema (excepto temperatura), A través de conectores BNC en el panel frontal y conexiones en el panel trasero.. Si se especifica, El sistema de monitoreo puede usar conectores que no sean BNC o ubicaciones distintas al panel frontal..

- Si se especifica, Se debe proporcionar una salida analógica. 4 mA un 20 mA CC para cada variable medida utilizada para la protección de la máquina, además de la salida digital.

- Si se especifica, Se debe proporcionar un puerto de comunicación digital para la transmisión de datos entre el sistema de protección de la maquinaria y el software de monitoreo de condición compatible..

Un sistema de monitoreo de protección de máquinas debe incluir las siguientes funciones de alarma/parada (4.11.5).

- Para cada canal, los valores de alarma (alerta) y parar (peligro) son ajustables individualmente en todo el rango monitorizado.

- Una salida de alarma (alerta) de cada canal o canales votados al relé de alarma (alerta) correspondiente. Se requiere una lógica sin votación (O).

- Salida única (peligro) de cada canal o canales votados al relevo de parada (peligro) correspondiente, como se menciona en 7.4.1.4, 7.4.2.4, 7.4.3.6 mi 7.4.5.4.

- El tiempo necesario para detectar e iniciar una alarma. (alerta) o una parada (peligro) vibraciones relativas 100 Sra. La activación del relé y la notificación de estado por parte del sistema de seguimiento deberán fijarse en el tiempo de retardo especificado en el punto 7.1.5, alínea a).

USAR: El requisito de tiempo de respuesta de 100 ms se aplica después de que el sistema haya ejecutado cualquier procesamiento de señal y/o algoritmo de filtrado para el rechazo de perturbaciones..

- Indicación de parada (peligro) para cada canal indicando el estado de alarma del canal independientemente de la lógica de votación. La indicación de parada (peligro) debería ser una indicación positiva (por ejemplo, Se ilumina cuando el canal viola su punto de ajuste de parada.). Si se especifica, indicación de parada (peligro) debe cumplir con el funcionamiento de la lógica de votación.

- Si se especifica, Se debe proporcionar un medio a prueba de manipulaciones para desactivar la función de parada. (peligro) y un indicador visible (indicación positiva, por ejemplo, encendido cuando está desarmado) para cada canal. Cualquier condición de disparo debe activar un relé común ubicado en el rack o en la fuente de alimentación.. Este relé debe cumplir con el punto 4.12 y se puede utilizar para publicidad remota.

USAR: Este requisito destina-se a ser utilizado para remover, del servicio, un canal defectuoso o intermitente.

- Acceso local y remoto para restablecer las condiciones de alarma. (alerta) y parar (peligro) obstruido. Para sistemas de estanterías, Se debe proporcionar un interruptor en el panel frontal y conexiones en el panel trasero..

- Un medio para identificar la primera alarma de salida. (alerta) y la primera parada de salida (peligro).

Si se especifica, los canales seleccionados (o todos los canales) del monitor debe estar disponible en dos configuraciones adicionales que utilicen redundancia u otros medios (4.11.6.)

- Una falla en un solo circuito (excepto fuente de alimentación y fuente de alimentación del sistema de monitoreo) Sólo afectará al canal infractor y no afectará el estado de los relés de alarma..

Un sistema de monitoreo de protección de máquinas debe tener las siguientes indicaciones (4.11.7)

- estado de energía,

- estado de conexión de comunicaciones digitales

- falla del circuito del sistema

- parada del sistema (peligro)

- alarma (alerta) del sistema,

- función de parada del sistema (peligro) anticuado.

Relés de salida del sistema (4.12)

- Los relés de salida descritos en este punto deben usarse para interconectar el sistema de protección de la máquina con todos los demás dispositivos utilizados como parte del circuito de parada automática..

- Interfaces digitales opcionales 4.11.4 F) mi 4.13 y las salidas analógicas de 4.11.4 re) mi 4.11.4 mi) no debe utilizarse como parte del circuito de parada automática.

- A menos que se indique lo contrario, Los relés de salida deben ser del tipo electromecánico sellados con epóxido..

- Si se especifica, Se puede suministrar cualquiera de los siguientes tipos de relés en lugar de relés sellados con epoxi..

- Tipo electromecánico sellado herméticamente;

- Tipo de estado sólido. Si se propone una interfaz de relé de estado sólido entre sistemas, El vendedor responsable de la unidad debe proporcionar un análisis completo de las capacidades y requisitos del relé para garantizar un funcionamiento confiable..

- El circuito de control del relé debe poder modificarse en el campo para estar normalmente desenergizado o energizado.. El valor predeterminado de fábrica debe estar desenergizado para alarma y energizado para apagado.

- Todos los relés deben ser del tipo doble vía con contactos eléctricamente aislados y todos los contactos disponibles para cableado..

- Relés de apagado (peligro), alarma (alerta) y la falla del circuito debe poder ser reemplazada bloqueando (enganche – reinicio manual) o no bloquear (sin enclavamiento – reinicio automático). La forma de "cierre" debe ser normal..

- El relé de falla del circuito debe estar normalmente energizado.. Una falla en el sistema del transductor., en el sistema de seguimiento, en la fuente de alimentación primaria o en la fuente de alimentación redundante se debe desactivar el relé de fallo del circuito..

- Los contactos deben dimensionarse para una carga resistiva de 2 amperios a 120 VACACIONES, o 1 amperio a 240 VACACIONES, o 2 amperios a 28 VCC durante un mínimo de 10.000 operaciones. Al conectar cargas inductivas, Se debe proporcionar supresión de arco a la carga.. Si se especifica, contactos con una carga resistiva de 5 amperios a 120 VACACIONES.

- Para relés de salida de parada (peligro) normalmente desenergizado, un corte de energía [potencia de salida de corriente continua (CC)] no debe transferir los contactos del relé de apagado (peligro), independientemente del modo o duración de la interrupción.

- Cada subsistema de monitoreo en el SISTEMA DE PROTECCIÓN DE MAQUINARIA (libre de exceso de velocidad) debe tener un medio para desarmar la capacidad de parada del subsistema, de acuerdo con lo siguiente.

- Puede ser interno o externo al subsistema del monitor..

- debe ser inviolable.

- Una condición de disparo debe anunciarse localmente en el subsistema de monitor mediante una indicación positiva. (por ejemplo, se ilumina cuando está desarmado).

- Operar o mantener el subsistema de monitor en modo desarmado, incluyendo el reemplazo de la fuente de alimentación, no debes apagar la máquina (ver nota).

NOTA Esta función está diseñada para usarse únicamente durante el mantenimiento del sistema de monitoreo..

- Debe estar disponible una condición desarmado para anuncio remoto a través del enlace de comunicaciones digitales. 4.13.

- Si se especifica, Se deben proporcionar dos juegos de contactos de anunciador externos aislados..

comunicación digital (4.13)

- Debe proporcionarse en un puerto de comunicaciones., una salida digital representativa de cada variable medida. Un cortocircuito de esta salida no debe afectar el Sistema de Protección de la Máquina y, la salida, debe seguir la variable medida y permanecer en la escala completa siempre que la variable medida sea igual o mayor que la escala completa. A menos que se especifique lo contrario, el protocolo utilizado para esta salida digital estándar debe ser Modbus.

NOTA Esta salida está destinada a transmitir el estado del Sistema de Protección de Maquinaria., valores proporcionales y otros datos para sistemas de automatización y control de procesos como parte de sus entornos de visualización y tendencias del operador. No está diseñado ni pretende reemplazar los relés puntuales. 4.12 con el fin de proteger las máquinas. Los relés son el único método aceptable para interconectar el sistema de protección de maquinaria con otros dispositivos utilizados para ejecutar un comando de apagado. (4.12.1). Ver también Anexo N.

- Si se especifica, cualquiera de los siguientes elementos también debe estar disponible desde el enlace de comunicaciones digitales del punto 4.13.1:

- Estado del canal de alarma o ausencia de alarma;

- Estado de parada armado/desarmado (bypass de mantenimiento) del sistema de seguimiento.

- Almacenamiento de alarma para almacenar la hora., fecha y valor por un mínimo de 64 alarmas;

- Valor del canal con resolución ±2 % de toda la gama;

- Valor medido como porcentaje de los valores de alarma (alerta) y parar (peligro) para 1% de resolución;

- Estado del canal: armado/desarmado.

- Límites correctos del transductor;

- Diagnóstico de hardware y software.;

- Estado del enlace de comunicación;

- Valores de alarma;

- Valor de voltaje de reacción estática, cuando corresponda;

- Hora actual del sistema, marca de tiempo y fecha del evento para todos los datos transmitidos;

- Registro de entrada al sistema para incluir la fecha., hora, código de acceso individual y registro de cambios;

- Multiplicador de punto de ajuste invocado.

4.16 Seguridad del sistema, salvaguardias, autopruebas y diagnósticos

- El acceso controlado para los ajustes del sistema de monitoreo debe tomar la forma de una clave de acceso a la programación ubicada en el frente del bastidor del sistema de monitoreo o mediante software. (o sea, protección con contraseña).

- La configuración debe almacenarse en una memoria no volátil para no perderse en caso de una pérdida total de energía del sistema de monitoreo..

NOTA Al configurar un sistema a través de la red, Es posible que la protección por contraseña por sí sola no impida la transferencia accidental de una nueva configuración. (lo que resulta en una posible condición de apagado de la máquina). Si esto es una preocupación, Se debe considerar tanto una clave de acceso como una protección con contraseña..

- Los módulos del sistema de monitoreo de protección de máquinas deben tener capacidad de autoprueba.

- El sistema de monitoreo de protección de la máquina deberá mantener una lista de eventos para registrar las alarmas del módulo/sistema y los resultados de las pruebas de diagnóstico.. Esta lista de eventos debe ser:

- Almacenado en la memoria del sistema no volátil;

- Se mantiene en caso de pérdida total de energía o pérdida de comunicaciones..

confiabilidad (4.17)

El vendedor deberá indicar en la propuesta cualquier componente diseñado para tener una vida útil finita..

SENSORES Y TRANSDUCTORES (5)

DISPOSICIÓN DE SENSORES Y TRANSDUCTORES (6)

SISTEMAS DE MONITOREO DE VIBRACIONES (7)

- A menos que se especifique lo contrario, procesamiento de señal/alarma/comparación de integridad, la pantalla/indicación y todas las demás características y funciones especificadas en la sección 4 debe estar contenido en un compartimento adyacente (bastidor) (7.1.2).

- No mínimo, Cada sistema de monitoreo debe tener las siguientes características y funciones (7.1.3).

- A menos que se especifique lo contrario, procesamiento de señal/alarma/comparación de integridad, la pantalla/indicación y todas las demás características y funciones especificadas deben estar contenidas en un compartimento contiguo (bastidor). Con la aprobación del comprador, Se puede proporcionar un sistema que no esté contenido en un compartimento contiguo. (bastidor) y que cumpla con todos los demás requisitos y funcionalidades de un sistema predefinido.

- No mínimo, Cada sistema de monitoreo debe estar equipado con las siguientes características y funciones:

- Un diseño de instalación que garantice que un fallo de un solo circuito (excepto fuente de alimentación y fuente de alimentación del sistema de monitorización) no debería afectar a más de dos canales (independientemente de los canales disponibles en el módulo de monitorización) vibración radial del eje, posición axial, vibración de la carcasa, Tacómetro indicador de velocidad o seis canales de temperatura o caída de varilla en una sola carcasa de máquina..

USAR: La intención de este requisito es garantizar un diseño de instalación que no pierda todo el monitoreo en una caja de máquina en caso de una falla de un solo circuito..

- En todos los canales de vibración radiales del eje., posición axial, Caída de varilla y vibración de la carcasa., Las salidas y pantallas asociadas deben tener una resolución mínima de 2 % escala completa. Los canales de temperatura., Las salidas y pantallas asociadas deben tener una resolución de 1%, independientemente de las unidades de ingeniería. Tacómetro y canales electrónicos ODS., las salidas e informantes asociados deben tener una resolución de 1 rpm.

- Ajustes eléctricos o mecánicos para ceros., ganancias y puntos de ajuste de alarma (alerta) y parar (peligro) que se pueden cambiar en el campo deben estar protegidos por acceso controlado. Los medios de ajuste., incluyendo el(s) conexión(iones) para un dispositivo de configuración portátil, debe ser accesible desde la parte frontal del sistema de monitoreo. Durante el ajuste, Las funciones de alarma y parada del sistema de monitoreo deben ser, omitido manual o automáticamente.

- Se permite instalar módulos para monitorear más de un tren de máquinas en un mismo rack. (chasis) del sistema de seguimiento. Sin embargo, cada conjunto de máquinas debe tener módulos de monitorización específicos. Cuando se monitorean varios trenes de máquinas usando un solo bastidor, El sistema de monitoreo debe admitir la capacidad de acomodar múltiples entradas de transductores de referencia de fase desde cada uno de estos trenes de máquinas..

- El sistema de monitoreo debe incluir interfaces digitales y/o analógicas capaces de servir a una computadora host externa para la implementación de un Sistema de Monitoreo de Condición..

- Un sistema de control debe incluir las siguientes funciones y salidas de procesamiento de señales (7.1.4).

- Ajuste de ganancia para cada canal de vibración radial y posición axial del eje,

- La configuración de ganancia preestablecida de fábrica debe ser 7,87 mv/mm (200 mv/mil).

- Un sistema de monitoreo deberá incluir las siguientes funciones de alarma y comparación de integridad. (7.1.5).

- Plazos fijos para la activación del relé de parada (peligro) que se puede cambiar en el campo (a través de acceso controlado) exigir una violación sostenida de 1 una 3 segundos. un retraso de 1 el segundo debe ser estándar.

- Indicación de alarma (alerta) para cada canal o par de canales de posición axial.

- Un sistema de monitoreo debe incluir una pantalla integral dedicada capaz de indicar lo siguiente (7.1.6).

- Todas las variables medidas utilizadas en la función de protección.

- Puntos de ajuste de alarma (alerta) y parar (peligro);

- Tensiones de separación de CC (para vibración de eje radial, posición axial, Tacómetro indicador de velocidad y caída del vástago del pistón.

- La pantalla del sistema de monitoreo debe actualizarse a un ritmo mínimo de una vez por segundo. (7.1.7.)

- La pantalla puede ser una indicación analógica., digital, gráfico u otro, según lo especificado por el comprador (7.1.8)

- A menos que se indique lo contrario, el sistema de seguimiento debe indicar (7.1.9):

- La mayor vibración radial del eje en cada rodamiento.,

- Todas las mediciones de posición axial,

- La temperatura más alta para cada caja de máquina.,

- Máxima vibración de carcasa para cada carcasa de máquina,

- Todas las indicaciones de velocidad estándar y canales de detección de exceso de velocidad.,

- El canal de caída de varilla más alto para cada caja de máquina..

- Si se especifica un sistema de monitor ciego, se puede utilizar una pantalla no integral, siempre y cuando cumpla con los mismos criterios de medición e indicación de estado requeridos para la versión completa (7.1.10.).

- Fuentes de alimentación – El voltaje de salida para todos los osciladores-demoduladores debe ser de –24 V CC con suficiente regulación y supresión de ondulación para cumplir con los requisitos de precisión especificados en la Tabla 1 (7.2).

Relés de salida del sistema (7.3)

- Los relés de salida descritos en este punto deben usarse para conectar el monitor del sistema de protección de la máquina a todos los demás dispositivos utilizados como parte del circuito de parada automática.. Interfaces digitales opcionales del punto 4.11.4 F) mi 4.13.1 y salidas puntuales analógicas opcionales 4.11.4 mi) no debe utilizarse con fines de protección de la máquina (7.3.1.)

- No mínimo, se debe proporcionar un par de relés – de alarma (alerta) y parar (peligro) – para cada uno de los siguientes tipos de variables monitoreadas por un conjunto de máquinas (7.3.2):

- posición axial,

- vibración del eje radial

- vibración de la carcasa,

- temperatura del rodamiento,

- caída del vástago del pistón.

- Se debe proporcionar un relé de falla de circuito por sistema de monitoreo. (7.3.3).

- Monitorización de vibraciones radiales en ejes (7.4.1)

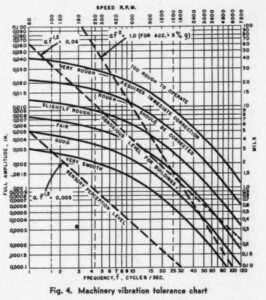

- Se debe conocer el rango completo para monitorear las vibraciones radiales del eje. 0 una 125 μm (0 una 5 vino en relación con el cojinete) desplazamiento real de pico a pico. Los valores pico a pico calculados a partir de cualquier otro valor intermedio o medición calculada no son aceptables, que no sea el transductor o la interfaz de señal. Si se especifica, El rango predeterminado de escala completa opcional debe ser 0 una 250 μm (0 una 10 vino en relación con el cojinete) del desplazamiento real de pico a pico (7.4.1.1.)

- Las vibraciones del eje radial deben controlarse en canales ortogonales emparejados (“X-Y”) de los dos transductores montados en cada rodamiento 7.4.1.3.

- El sistema de parada de vibración radial del eje debe poder cambiarse en campo., para que un (lógica única) o ambos (lógica de doble voto) signos ortogonales (“X-Y”) del transductor debe persistir en o por encima del punto de ajuste para activar un relé de parada (peligro). La lógica del doble voto (dos en dos) debe ser estándar (7.4.1.4.)

- Si se especifica, Se debe proporcionar una lógica de voto único. (uno de cada dos) (7.4.1.5).

- Si se especifica, se debe proporcionar una función multiplicadora de umbral, con acceso controlado, con las siguientes capacidades (7.4.1.6.)

- La activación por el cierre de un contacto externo hace que los umbrales de alarma (alerta) y parar (peligro) se incrementan en un múltiplo entero, dos (2) o tres (3). un multiplicador de 3 (tres) será estándar.

- Se debe proporcionar una indicación positiva. (por ejemplo, luz encendida) en el sistema de monitoreo cuando se invoca el multiplicador.

- Aumentar la configuración no debería atenuar la señal de entrada real ni alterar las salidas digitales o analógicas proporcionales que representan la amplitud del canal..

- Activar la alarma no debe atenuar la señal de entrada real ni alterar las salidas digitales o analógicas proporcionales que representan la amplitud del canal..

- Cambiar una medición de vibración para restar aritméticamente (suprimir) agotamiento mecánico o eléctrico o ruido eléctrico. (7.4.1.7)

- Si se especifica, Se debe proporcionar un tacómetro indicador de velocidad.. Debe tener la capacidad de registrar y almacenar la velocidad de rotación más alta medida. (rpm), conocida como velocidad pico. Si se especifica, La capacidad de reinicio de acceso controlado para la función de velocidad máxima debe estar disponible tanto local como remotamente. (7.4.6).

- El sistema debe aceptar entradas de transductores de sonda normales o sensores de velocidad magnéticos. (7.4.6.3)

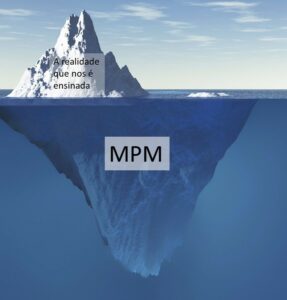

SEGUIMIENTO DEL ESTADO DE LAS MÁQUINAS – ANEXO N (informativo)

Este anexo analiza la función y los requisitos de los sistemas de monitoreo de máquinas y ofrece recomendaciones para métodos de monitoreo., intervalos, Parámetros a medir y evaluar y datos a registrar.. Atención – la función de un sistema de protección de máquinas, como se describe en las secciones normativas de esta norma, no se verá comprometida ni obstaculizada de ninguna manera por la implementación, Función o mal funcionamiento de un sistema de monitoreo de la máquina..

REQUISITOS DE MUESTREO DE ESPECTRO

Los requisitos de muestreo del espectro son los siguientes. (N.13.2.3)

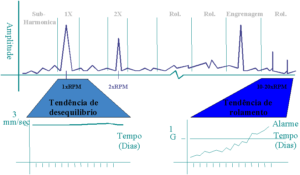

- una) Resolución – La resolución del espectro aumenta con el número de líneas espectrales utilizadas.. Esto significa que cuanto mayor sea el número de líneas espectrales, más información contiene el espectro. Sin embargo, si se utilizan más líneas espectrales, la medición lleva más tiempo y se utiliza más memoria para almacenar el espectro. Las mediciones de alta resolución son adecuadas para aplicaciones en las que es necesario distinguir entre dos frecuencias de vibración muy espaciadas (o sea, frecuencias de deslizamiento del motor) o cuando Fmax es demasiado grande. Para registrar la velocidad de ascenso y descenso., una definición de 400 Las líneas espectrales suelen ser adecuadas.. Además, un mínimo de 800 líneas espectrales o superiores para mediciones de espectros.

- Rango de frecuencia (Fmáx)-Fmax es la frecuencia máxima presentada en el espectro.. O, más específicamente, el rango de frecuencias, desde cero, en el que se presentan las amplitudes de vibración. En general, cuanto mayor sea la velocidad de funcionamiento de una máquina, Cuanto mayor deberá ser la Fmax para capturar toda la información crucial.

- Se debe proporcionar una compensación de excentricidad para los datos recopilados de forma sincrónica..

AMBIENTAL

Detección de picos de impacto (N.13.2.14) – Los daños en la caja de cambios y en los rodamientos generan señales de impacto características que, a menudo, no son visibles en una medición FFT típica. En lugar de utilizar una medición FFT típica, Se pueden utilizar otros parámetros., como el entorno, para analizar la falla.

TIPOS DE MUESTREO DE FORMAS DE ONDA (N.14.1)

El sistema debe ser capaz de realizar muestreos sincrónicos y asincrónicos..

Muestreo sincrónico (N.14.2) – El muestreo sincrónico debe tener las siguientes:

- Al menos 100 puntos de muestreo por revolución a máxima velocidad;

- Longitud de muestra de al menos 8 revoluciones;

- Sin filtros anti-aliasing;

- Sondas x e y muestreadas simultáneamente con referencia de fase;

- Opción para cronometrar formas de onda promedio síncronas con al menos 16 medios de comunicación, a menos que el sistema no necesite promediar;

- Filtrado de paso de banda disponible para velocidades de eje de 1/2x, 1X, 2x y 3x y filtrado de paso bajo con esquinas disponibles para velocidad de husillo 1x, 2x y 3x. Se debe tener cuidado para garantizar que no haya cambios de fase no deseados en los datos., ya que el cambio puede deberse a filtros;

- Los gráficos de espectro completo que muestran componentes directos e inversos son valiosos, ya que tienen una forma de órbita y una relación de componentes en el dominio de la frecuencia.

El muestreo asíncrono debe tener, al menos, 2048 puntos de muestreo (dimensión del bloque) (N.14.3).

MUESTRAS Y RECOMENDACIONES DE FRASES (N.16.3)

- Las amplitudes globales deben medirse y expresarse como aceleración., velocidad o desplazamiento.

- No mínimo, Los usuarios deben monitorear y establecer tendencias en la magnitud global y los valores de magnitud 1X y 2X..

- Si hay una referencia disponible, los valores de las fases 1X y 2X también deben monitorearse y presentarse como tendencia.

- Monitorear y tendencia de otros valores según corresponda para la máquina

ALARMAS

No mínimo, El sistema de análisis debe proporcionar las siguientes capacidades de alarma. (N.16.4.2).

- Alarmas de dos niveles con los siguientes operadores:

- más que,

- menor que,

- dentro del rango,

- fuera del carril.

- Alarmas de región de aceptación para mediciones vectoriales.

- Alarmas de tasa de cambio.

- Las alarmas deben poder asignarse a cualquier valor medido..

- Las capacidades de anuncio de alarma incluirán:

- indicación en la pantalla,

- indicación de sonido,

- comunicación automática,

- notificación remota por correo electrónico u otra comunicación.

ANÁLISIS DEL DOMINIO DE FRECUENCIA (N.16.4.3)

Se deben proporcionar las siguientes capacidades mínimas de gráficos en el dominio de frecuencia:

- Espectros de frecuencia en los que amplitudes., aceleraciones, Se presentan velocidades o desplazamientos lineales versus frecuencia lineal., expresado en ciclos por segundo (hz), cpm o pedidos;

- Gráficos en cascada, con al menos 50 espectros presentados en función del tiempo;

- Gráficos en cascada con al menos 50 espectros presentados en función de la velocidad.

ANÁLISIS DE FORMAS DE ONDA TEMPORALES (N.16.4.4)

Se deberán proporcionar las siguientes capacidades mínimas de presentación en el dominio del tiempo.:

- una) gráficos de forma de onda temporal de datos sin filtrar;

- segundo) gráficos de forma de onda temporal de datos promedio sincrónicos en el tiempo;

- do) cartas de órbita de datos sin filtrar;

- re) cartas de órbita de datos síncronos (1X, 2X) o velocidad de carrera;

- mi) gráficos de órbitas medias síncronas en el tiempo;

- F) Capacidades de compensación de deriva para datos muestreados sincrónicamente (o sea, compensación de rotación lenta, arco térmico, etcétera).

ANÁLISIS DE VELOCIDAD CRÍTICA (N.16.4.5)

Al monitorear turbomaquinaria, operando por encima de la primera velocidad crítica de la máquina, debe ser proporcionado, las siguientes capacidades mínimas de presentación de datos transitorios:

- Diagrama de Bode para datos de velocidad transitoria;

- Gráficos polares para datos de velocidad transitoria.;

- Gráficos de la línea central del eje,

- Gráfico polar de la posición de la línea central del eje dentro del rodamiento.;

- Gráficas de voltaje de brecha.

CAPTURA EXCEPCIONAL

Para un sistema en línea, los datos monitoreados en funcionamiento normal, deben ser capturados y almacenados de manera excepcional, por ejemplo, cada vez que ocurre una condición de alarma o cuando el valor del parámetro cambia más que un valor predefinido. También debería haber una opción para almacenar datos basados en el tiempo., por ejemplo, una vez por hora, una vez al dia, una vez a la semana. Los datos almacenados deben conservarse en la base de datos durante al menos 24 meses. Los datos relacionados con las vibraciones deben incluir, cuando esté disponible (N.17.1.1):

- amplitud global,

- Amplitud y fase de la velocidad de funcionamiento.,

- Amplitud y fase de la velocidad de dos carreras.,

- Tensión de reacción,

Deben mantenerse, también, mediciones adicionales que son indicadores clave de condición o falla para cada máquina específica. Los datos sin vibración deben incluir temperaturas., caudales y presiones de rodamientos. (N.17.1.2).

ALMACENAMIENTO DE DATOS

Almacenamiento de datos detallados para un funcionamiento normal (N.17.2) – El sistema debe proporcionar almacenamiento de los siguientes datos en un intervalo mínimo de al menos una vez al día.:

- Formas de onda de tiempo con referencia de fase,

- Formas de onda sincrónicas en el tiempo,

- Espectros promedio (ocho promedios).

Almacenamiento de datos para inicio/parada (N.17.3) – Al monitorear turbomaquinaria que opera por encima de la primera velocidad crítica de la máquina, El sistema debe recopilar y almacenar datos relacionados con las vibraciones., como se especifica en N.19.3, en desaceleración y comenzando a una velocidad de cada 50 rpm o menos. Además, un conjunto de datos, como se especifica en N.19.4.4, Debe obtenerse cuando la máquina alcanza la velocidad de funcionamiento..

Almacenamiento de datos para problemas conocidos de la máquina (N.17.4) – El sistema deberá proporcionar la capacidad de cambiar el rango de datos recopilados en N.19.3 y N.19.4.4 para el inicio o el monitoreo de problemas en la máquina..

Al monitorear turbomaquinaria que opera por encima de la primera velocidad crítica de la máquina, El sistema de seguimiento debe proporcionar capacidades transitorias de recopilación y análisis de datos.. No mínimo, El sistema debe proporcionar las siguientes capacidades.. Para monitoreo transitorio, Debe ser posible monitorear y almacenar datos en todos los canales monitoreados continuamente durante el arranque y la desaceleración de la máquina.. (N.17.5.4.1)

Extracción de datos transitorios – Cuando se capturan datos transitorios en un dispositivo de campo, Debe ser posible para el usuario realizar una carga "bajo demanda" de cualquier dato almacenado.. Los usuarios también deberían poder programar interrogatorios periódicos del dispositivo con la posterior carga automática de datos.. (N.17.5.4.2)

Archivo de datos transitorios – Los datos transitorios almacenados deben poder archivarse y utilizarse como datos de referencia.. Por ejemplo, recuperar la forma de onda transitoria archivada, arrastre y suelte sobre formas de onda en vivo o almacenadas para comparar. (N.17.5.4.3)

Visualización de datos transitorios – Los datos transitorios que se han archivado deben ser visibles con el fin de revisar una puesta en marcha., parada o anomalía que se produjo durante el funcionamiento normal del estado de producción. Los datos transitorios archivados deben poder verse en los gráficos descritos en N.17.5.5. (N.17.5.4.4)

Los sistemas en línea deben ser capaces de operar en modo "en vivo" o casi en tiempo real., mostrando los siguientes gráficos con una frecuencia de actualización típica de al menos una vez por segundo, una 3.000 rpm y superiores. El modo en vivo, no afectará la recopilación normal de datos, almacenamiento de datos o captura de datos transitorios. Las cuotas son las siguientes. (N17.5.5.1).

- Forma de onda,

- Espectro,

- Órbita,

- Línea central del eje,

- Cascada,

- Cascada

- Nyquist,

- Presagiar

Las opciones de gráficos deben incluir filtrado de órbita y diagramas de Bode., definir la desviación y especificar la holgura para la línea central del eje definir regiones de aceptación en gráficos de Nyquist, La resta de excentricidad de forma de onda y la resta de excentricidad de vector deben poder almacenarse., recuperado y aplicado a gráficos. (N.17.5.5.2)