Comparación entre técnicas de inspección de motores eléctricos de CA.

Este artículo hace una comparación entre Técnicas de inspección de motores eléctricos de CA., con estos en servicio y parado.

¿En qué consiste la tecnología de análisis de motores eléctricos? e-MCM y artesiano

MCM es una tecnología reciente de análisis de motores eléctricos., que las obras basadas en la inteligencia artificial que compara el motor real para ser monitoreados, con un modelo matemático del motor, corriendo hasta 600 diferentes condiciones de carga. Este modelo matemático se obtiene de un período de aprendizaje que dura unos pocos días.

Esta tecnología fue desarrollada para la NASA para hacer el control de estado del motor principal del transbordador espacial.

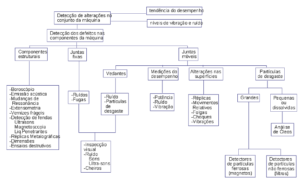

El MCM de diagnóstico del sistema de supervisión también está diseñado para detectar fallos eléctricos en los motores, en respuesta a las limitaciones del monitoreo de vibración. Además de los modos de fallo eléctricas, también detecta los modos de fallo mecánico del motor o la maquinaria accionada. Emerge como la única alternativa en situaciones donde la vibración de vigilancia no es práctico dedicado, lo suficientemente económica o integral. Se puede detectar cambios en la carga se enfrenta al motor debido a anomalías en el equipo o proceso impulsado, como cavitación o la obstrucción de los filtros y pantallas.

Funciones del e-MCM

Modelado de motores digitales

La tecnología Artesis crea una réplica virtual del motor., actualizado continuamente con datos en tiempo real. Este gemelo digital permite la simulación y análisis del rendimiento del motor, proporcionando detección precisa de fallas y recomendaciones operativas prácticas.

Monitoreo continuo

El sistema recopila datos de forma continua y en tiempo real., detectar fallos con hasta 6 meses de antelación. Esto garantiza una alta fiabilidad operativa., permitiendo un mantenimiento proactivo y minimizando el tiempo de inactividad inesperado.

Monitoreo del rendimiento de la bomba

La tecnología de Artesis monitorea los grupos de bombeo, analizando parámetros críticos, como caudales y presiones. Esta característica garantiza un rendimiento óptimo de la bomba y la detección temprana de problemas potenciales..

Análisis de eficiencia y costes.

Al identificar ineficiencias, ayuda a los usuarios a optimizar el rendimiento y lograr ahorros significativos, como reducir 10% en los costes de mantenimiento de los grupos de bombeo.

Diagnóstico automático

Aprovechando el aprendizaje automático, Artesis identifica automáticamente fallas y proporciona información útil. Esto reduce la necesidad de análisis manual., permitiendo una toma de decisiones más rápida y basada en datos para mantenimiento y reparaciones.

3 Pruebas con motor en servicio vs.. interrumpido

- Prueba en funcionamiento

- Monitoreo con el equipo conectado y en funcionamiento

- Detección de fallas en tiempo real (p.ej., el sistema Artesis detecta fallos de hasta 6 meses de antelación).

- Ideal para mantenimiento proactivo y reducción del tiempo de inactividad.

- Métodos con el motor parado.

- Equipo de prueba cuando está apagado, generalmente durante las paradas programadas.

- Útil para diagnósticos detallados, como enfoques reactivos en lugar de continuos.

- conclusión:

- Aunque las pruebas fuera de línea son útiles para diagnósticos detallados, son reactivos y no continuos.

- El monitoreo continuo y el modelado digital del motor se alinean con las pruebas en línea/motorizadas, permitiendo obtener información en tiempo real sin detener el equipo.

- Auto Diagnostics aprovecha el aprendizaje automático para analizar datos en tiempo real, un beneficio clave en escenarios en línea.

4 tipos de ensayos

Con el motor en marcha

- Defectos en las barras del rotor.: Detectado mediante análisis de firma actual, que identifica irregularidades en la corriente del rotor.

- desgaste de los cojinetes, desalineación y otras fallas mecánicas

- Excentricidad: Los patrones en el dominio de la frecuencia en la señal actual revelan problemas en el entrehierro entre el rotor y el estator.

- Problemas de rendimiento: Monitorear THD, Problemas de calidad y eficiencia de la energía analizando el espectro actual y correlacionándolo con el consumo de energía..

- Limitación: No se pueden detectar fallas estáticas, como circuitos abiertos o degradación del aislamiento, sin contexto operativo.

Con el motor parado

- Prueba de aislamiento (Y): Identifica debilidades: degradación del aislamiento, humedad o contaminación en los devanados, grietas o agujeros en el aislamiento

- Prueba de relación de absorción dieléctrica (PERO): Similar a la prueba IR; Evalúa la capacidad de polarización del aislamiento., proporcionar información adicional sobre su condición.

- Prueba de sobretensión (Prueba de sobretensión): Detecta fallos de aislamiento entre vueltas. (espiral a espiral), entre bobinas (bobinas de bobinas), y entre fases (fase a fase) en los devanados del motor.

- Prueba de bobinado: Mide la resistencia de los devanados del motor para detectar desequilibrios o fallas eléctricas..

- Verificación de la influencia del rotor (RIC): Evalúa el estado del rotor examinando su influencia en los devanados del estator.. (Las variaciones en la inductancia a medida que se mueve el rotor indican anomalías.)

Comparación de resultados de pruebas.

| Tipo de falla | Categoría | Prueba en funcionamiento | Teste Desenergizado |

| Defectos en las barras del rotor. | Eléctrico | Sim | No |

| Fallo en el aislamiento del devanado del estator | Eléctrico | Parcial (El análisis actual detecta impactos operativos.) | Sim (prueba de aislamiento) |

| Vueltas del estator en cortocircuito | Eléctrico | Sim (ESA) | Sim (prueba de sobretensión) |

| Circuitos abiertos | Eléctrico | No | Sim (prueba de continuidad) |

| Conexiones sueltas | Eléctrico | Parcial (problemas operacionais intermitentes via ESA) | Sim (inspección visual, prueba de continuidad) |

| desgaste de los cojinetes | Mecánica | Sim (ESA) | Limitado (inspección visual, solo en casos severos) |

| desalineación | Mecánica | No | |

| desequilibrio | Mecánica | No | |

| Excentricidad | Mecánica | No | |

| Distorsión armónica | Operacional | Sim | No |

| Problemas de calidad de energía | Operacional | No | |

| Problemas de eficiencia | Operacional | No | |

| Dano Físico | Ambiental | Limitado (detectable a través del impacto en el rendimiento) | Sim (inspección visual) |

| Contaminación/Mezcla | Ambiental | Limitado (impacto en el rendimiento a través del análisis actual) | Sim (prueba de aislamiento, inspección visual) |

Fallos detectables

| e-MCM artesiano (Prueba en línea) | Prueba tradicional fuera de línea/desenergizada |

| – Defectos en las barras del rotor. (via ESA) | – Fallo de aislamiento en los devanados del estator. (via IR, Pi, PERO) |

| – Vueltas del estator en cortocircuito (via ESA) | – Vueltas del estator en cortocircuito (mediante pruebas de sobretensión) |

| – Excentricidad (via ESA) | – circuitos abiertos (mediante prueba de continuidad) |

| – Distorsión armónica (mediante análisis de calidad de energía) | – Dano físico (mediante inspección visual) |

| – Problemas de calidad de energía | – Contaminación/mezcla (via IR, inspección visual) |

| – Problemas de eficiencia (mediante análisis del consumo de energía) | – Conexiones sueltas (mediante prueba de continuidad, inspección visual) |

| – Problemas de rendimiento de la bomba (p.ej., cavitación, obstrucción/obstrucción) | – Fallos del rotor (vía RIC) |

Principales características de los diferentes tipos de prueba.

| e-MCM artesiano (Prueba en funcionamiento) | Prueba tradicional fuera de línea/desenergizada | |

| Parámetros físicos | Mide voltaje, actual, factor de potencia, factor de cresta, ángulos de fase; altas frecuencias (10 kHz), densidad espectral de potencia de alta resolución. | Mide la resistencia de aislamiento, resistencia del devanado, inductancia (RIC) |

| Informes automáticos | Informes automáticos con tendencias de fallos., veces hasta el fracaso, acciones correctivas, energía de impacto. | Informes manuales/semiautomáticos; detallado pero requiere mayor interpretación por parte del lector. |

| Impacto de la indisponibilidad | Sin indisponibilidad; El monitoreo continúa sin interrupción operativa.. | Requiere paradas programadas; las pruebas requieren mayor duración (p.ej., Y, brote, RIC). |

| Facilidad de uso | Sin sensor, instalado en el tablero de control del motor; El autoaprendizaje reduce las falsas alarmas.. | Mayor configuración (p.ej., desconectar motor, rotación manual del rotor para RIC); requiere un mayor nivel de experiencia. |

| limitaciones | Detección limitada de fallos estáticos (p.ej., falla de aislamiento, circuitos abiertos). | Fallos operativos indetectables (p.ej., armonía, problemas de eficiencia); implica indisponibilidad obligatoria. |

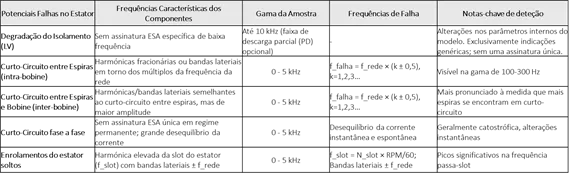

Frecuencias de avería características