Recolha de dados de vibrações

A seguir apresentam-se os conceitos de recolha de dados de vibrações.

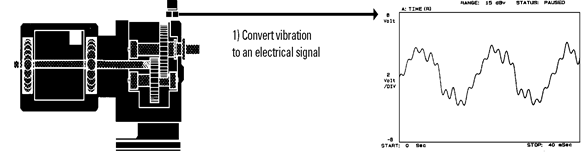

Conversão das vibrações mecânicas num sinal elétrico

Em primeiro lugar as vibrações mecânicas são convertidas por um transdutor num sinal elétrico em volts.

A qualidade do sinal obtido da máquina depende do transdutor selecionado bem como do modo como foi montado e onde está colocado.

A recolha de dados de vibração adequados é a chave para uma efetiva monitorização da máquina, diagnóstico de defeitos, avaliação da condição, e teste de aceitação. Uma recolha de dados com qualidade requer um planeamento que envolve a máquina, a natureza dos dados de vibração esperados, a instrumentação disponível, e o objetivo do teste. Antes da recolha de dados o analista deve formular um plano tecnicamente sólido e economicamente viável baseado no objetivo dos dados (isto é, monitorização, diagnósticos, avaliação da condição ou testes de aceitação).

Os tópicos considerados neste capítulo incluem a seleção da medida (deslocamento, velocidade ou aceleração), o transdutor, e a montagem do transdutor e localização. Porque todos os dados são digitalizados antes de serem guardados, o tempo de recolha e o tamanho das amostras devem também ser considerados quando da recolha de dados de modo que possam ser fornecidos adequados displays para análise e avaliação. A chave para um trabalho de qualidade no campo da recolha de dados de vibração é uma recolha de dados adequada.

Recolha de dados de vibrações – seleção de uma medida

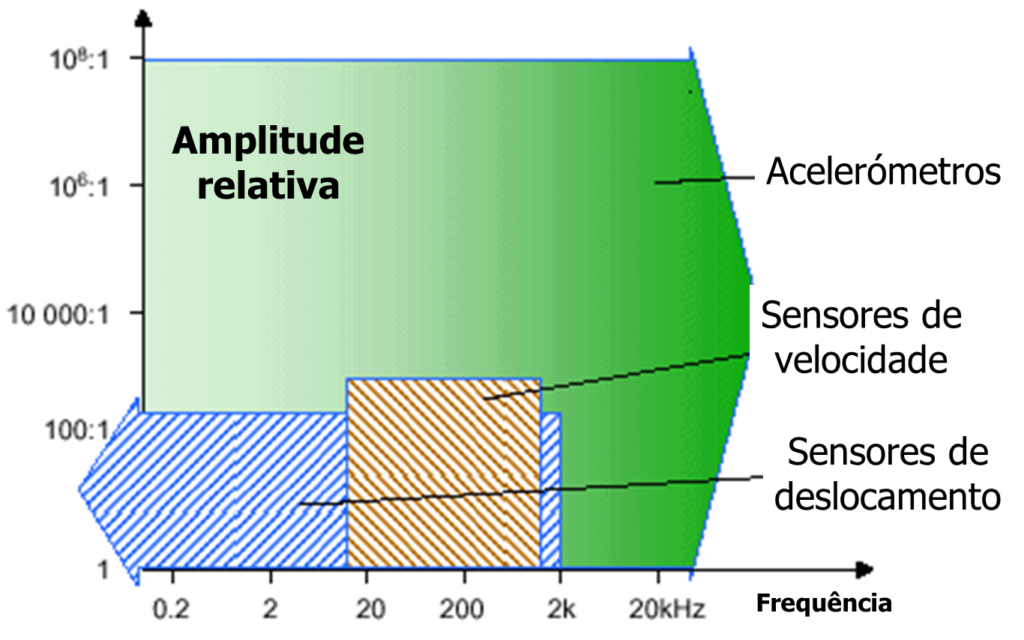

Uma medida é uma unidade ou standard de medida que fornece um meio para avaliar dados. Estão disponíveis três medidas de vibração – deslocamento, velocidade e aceleração. Idealmente o transdutor fornecerá diretamente a medida selecionada. Infelizmente, as limitações do transdutor não permitem sempre uma medição direta da vibração no modo adequado.

A medida é selecionada com base no conteúdo da frequência da vibração presente, no projeto da máquina, no tipo de análise a ser conduzida (por ex. defeitos, condição, informação sobre o desenho), e na informação procurada.

Deslocamento

O deslocamento absoluto, que é usado para vibração estrutural de baixa frequência (0 a 20Hz), está relacionado com a tensão (veio ou estrutura) e é normalmente medido com um acelerómetro com dupla integração. O deslocamento absoluto de um veio deve ser medido com um transdutor de contacto ou com um transdutor sem contacto em combinação com um transdutor sísmico. Infelizmente, a frequência também deve ser considerada quando a severidade do deslocamento e aceleração são avaliados.

O deslocamento relativo do veio, o qual é medido com uma sonda de proximidade, mostra a extensão da folga da chumaceira usada pela vibração e é usado numa ampla gama de frequências. O deslocamento relativo é usualmente medido, entre o alojamento da chumaceiura e o rotor, por uma sonda de proximidade montada permanentemente.

Velocidade

Para a monitorização e análise de máquinas, em geral, no intervalo de 10 Hz até 1000 Hz, a velocidade é a medida usada por defeito. A velocidade, que é a taxa de variação no tempo do deslocamento, está dependente da frequência e do deslocamento e está relacionada com a fadiga. Foi demonstrado ser uma boa medida no intervalo de 10Hz até 1000 Hz porque pode ser usado um único valor para rms ou velocidade de pico em avaliações pouco exigentes da condição, sem necessidade de considerar a frequência. Os mais modernos coletores de dados usam acelerómetros e o sinal deve ser integrado para se obter a velocidade.

Aceleração

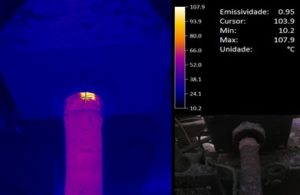

A aceleração é a medida usada acima dos 1000 Hz; está relacionada com força e é usada para altas frequências como engrenamento e defeitos nos rolamentos. A aceleração e a velocidade são medidas absolutas tomadas nas caixas dos rolamentos ou o mais próximo possível.

Recolha de dados de vibrações – seleção de uma medida baseada na gama útil de frequência

A seleção de uma medida – deslocamento, velocidade, aceleração – para avaliação de defeitos e de condições de máquinas é, portanto, baseada no gama útil de frequências da medida de vibração que se vê na tabela a seguir apresentada.

| Medidas | Gama de frequência útil | Parâmetro físico | Aplicação |

| Deslocamento Relativo (Sonda de Proximidade) | 0-1,000 Hz | Tensão/ Movimento | Movimento relativo entre o veio e as chumaceiras /carcaças |

| Deslocamento Absoluto (Sísmico) | 0-10 Hz | Tensão/ Movimento | Condição das máquinas |

| Velocidade (Sísmico) | 10-1,000 Hz | Energia/ Fadiga | Condição genérica da máquina. Vibrações de frequência média. |

| Aceleração (Sísmico) | >1,000 Hz | Força | Condição genérica da máquina. Vibrações de frequência média a alta. |

Recolha de dados de vibrações – seleção de uma medida com base nos defeitos a identificar

Algumas aplicações gerais de medidas e os intervalos de frequência aplicáveis são dados na Tabela B

| Componente | Intervalo de frequência |

| Vibração do veio | 10 x RPM |

| Caixa de engrenagens | 3 x GM |

| Elementos rolantes dos apoios | 10 x BPFI |

| bombas | 3 x VP |

| Motores/geradores | 3 x 2 LF |

| Ventiladores | 3 x BP |

| Chumaceiras de casquilho | 10 x RPM |

A seleção de uma medida – deslocamento, velocidade, aceleração – para avaliação de defeitos e de condições de máquinas é, portanto, também, nos intervalos de frequência de defeito.

Recolha de dados de vibrações – exemplos de aplicação

Na tabela a seguir apresentada são mostrados alguns exemplos de aplicação destas regras.

| Máquina | Carga | Velocidade (RPM) Frequências (Hz) | Tipo de chumaceira | Medida(s) | Transdutor |

| Engrenagem – redução simples | 9 Mw | 7,500 RPM entrada 1,200 RPM saida GM = 3,000 Hz | pelicula fluida | deslocamento – veio2 aceleração carcaça3 | proximitor acelerómetro |

| Engrenagem – redução dupla | 300Kw | 1,800 RPM entrada 200 RPM saída GM = 375,725 Hz | 15 elementos rolantes | aceleração velocidade | acelerómetro acelerómetro integrado ou velocidade |

| Turbina a vapor | 13.4 Mw | 5,000 RPM | pelicula fluida | deslocamento – veio | proximitor |

| Turbina a vapor | 500 Mw | 3,600 RPM | pelicula fluida | deslocamento – veio | proximitor |

| Turbina a gás | 50 Mw | 9,000 RPM | pelicula fluida rolamentos | deslocamento – veio aceleração carcaça | proximitor acelerómetro |

| Grande motor de indução | 3 Mw | 3,600 RPM | pelicula fluida | deslocamento – veio | proximitor |

| Motor de indução | 150 Kw | 1,800 RPM | 8 elementos rolantes | velocidade – carcaça | acelerómetro integrado ou velocidade |

| Motor diesel | 300 Kw | 1,800 RPM | pelicula fluida | velocidade – carcaça | acelerómetro integrado ou velocidade |

| Bomba centrifuga de elevado desempenho | 13.4 Mw | 5,000 RPM | pelicula fluida | deslocamento – veio velocidade – carcaça | proximitor acelerómetro integrado ou velocidade |

| Bomba centrifuga | 150 Kw | 1,800 RPM | 12 elementos rolantes | velocidade – carcaça | acelerómetro integrado |

| Bomba alternativa | 150 Kw | 300 RPM | 15 elementos rolantes | velocidade – carcaça | acelerómetro integrado ou velocidade |

| Compressor centrifugo | 750Kw | 5,000 RPM | pelicula fluida | deslocamento – veio | proximitor |

| Compressor alternativo | 375 Kw | 480 RPM | pelicula fluida | velocidade – carcaça | acelerómetro integrado ou velocidade |

| Rolo secador | 300 RPM | 26 elementos rolantes | velocidade – carcaça | acelerómetro integrado ou velocidade |

1 Só medições convencionais; HFD, envelope e outras técnicas especiais não incluídas.

2 veio = vibração relativa do veio

3 carcaça = caixa do rolamento

Recolha de dados de vibrações – transdutores de vibração

A informação acerca da vibração é obtida por transdutores posicionados na máquina em localizações ótimas. Os transdutores convertem as vibrações mecânicas em sinais elétricos que são condicionados e processados por uma grande variedade de instrumentos. Estes instrumentos fornecem a informação necessária para monitorizar a condição da máquina, verificar o desempenho, diagnosticar defeitos, e identificar parâmetros. Para avaliação são usadas a magnitude, a frequência e a fase entre dois sinais.

A seleção do transdutor é baseada na sensibilidade, tamanho exigido, medida selecionada e na velocidade e desenho da máquina.

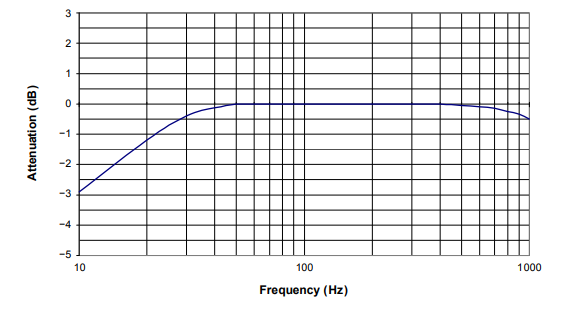

A resposta de qualquer instrumento, incluindo transdutores, determina quanto bem o instrumento responde a estímulos (voltagem ou vibração) a uma dada frequência. Os analistas pretendem uma resposta em frequência igual a todas as frequências. O transdutor fornece um sinal elétrico que é proporcional à vibração que está a medir? Algumas vezes, infelizmente, a resposta é não. Na figura a seguir, por exemplo, a curva da resposta de frequência para um transdutor de velocidade não é constante. Nas frequências mais baixas a resposta é inferior à resposta a frequências superiores a 20 Hz para a mesma força de sinal.

Isto significa que, se o mesmo fator de escala de 19 mv/mm/s for usado em toda a gama de frequências, as amplitudes nas baixas frequências serão inferiores ao seu valor atual. As curvas de resposta em frequência (amplitude versus frequência) como a mostrada na figura são normalmente fornecidas pelo fabricante do transdutor.

A sensibilidade do transdutor está dependente da sua tensão de saída para uma dada vibração de entrada; por exemplo, 8 mv/μm , 20mv/mm/s, 100 mv/g. Quanto mais alta for a tensão de saída por unidade de medida, mais sensível é o transdutor.

Sensores de Proximidade

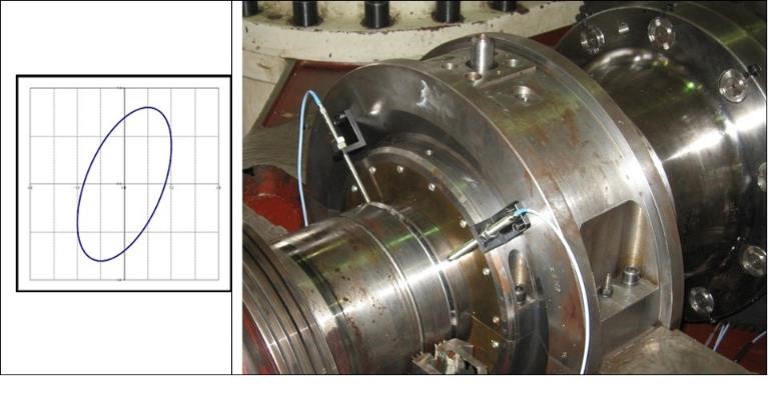

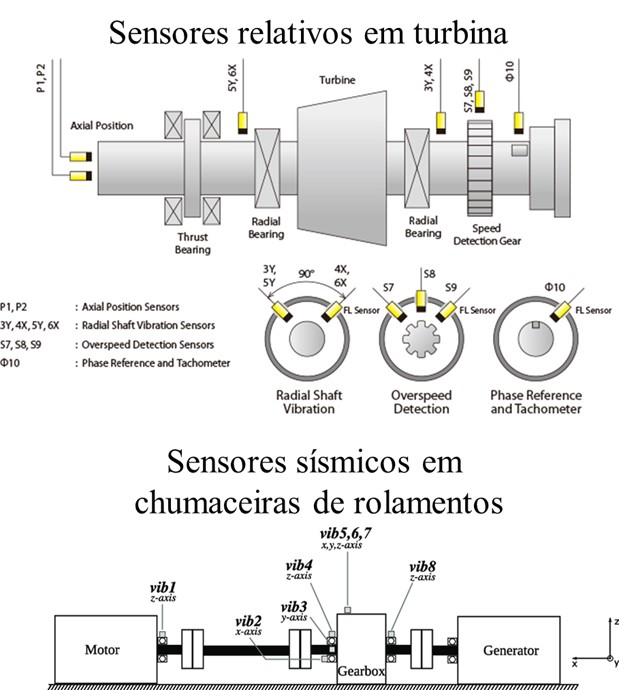

O sensor de proximidade (transdutor de deslocamento de corrente parasita sem contacto) mostrada na figura a seguir mede o deslocamento estático e dinâmico de um veio relativamente ao alojamento do rolamento. Está montado de forma permanente em muitas máquinas para monitorização (proteção) e análise. Aplicações do sensor a medições de vibração na posição radial e axial são expostas em detalhe na norma em API 670.

O sensor é constituído por uma bobina de fio envolvido por um material plástico não condutor ou cerâmico contido num corpo selado. É necessário um desmodulador-oscilador, frequentemente referido como um atuador ou aproximador, para excitar a sonda a cerca de 1.5 megahertz (MHz). O campo magnético resultante radia da ponta do sensor. Quando um veio é colocado próximo do sensor, são induzidas correntes parasitas que extraem energia do campo e fazem baixar a sua amplitude. Este decréscimo na amplitude fornece um sinal AC diretamente proporcional à vibração (mv/μm). A voltagem DC do desmodulador/oscilador varia em proporção com a distância entre a ponta da sonda e o material condutor. A sensibilidade da sonda é geralmente de 8 mv/m com uma variação (distância entre a ponta da sonda e o veio) de 0 a 2000 μm. O oscilador/desmodulador necessita de uma fonte de alimentação de 24 v DC negatives. A sonda deve estar isolada e ligada à terra.

A seguir pode-se ver uma fotografia de uma montagem real numa maquina.

Aqui pode ver um artigo sobre sensores de deslocamento.

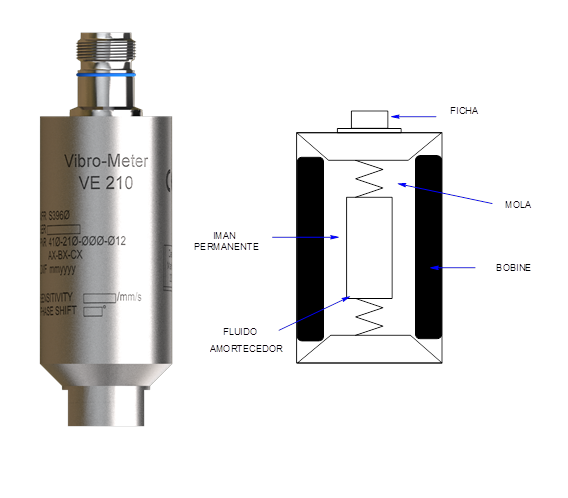

Transdutores de velocidade

O transdutor de velocidade que se vê na figura é um transdutor sísmico (isto é, mede a vibração absoluta) que é usado para medir níveis de vibração em coberturas e alojamentos de rolamentos na gama de 10 Hz até 2000 Hz.

O transdutor é auto excitado – isto é, não necessita fonte de alimentação – e consiste num magneto permanente montado em molas e envolto numa bobina de fios cilíndrica. O movimento da bobina relativamente ao magneto gera uma voltagem proporcional à velocidade de vibração. O sinal auto gerado pode ser passado diretamente para um osciloscópio, medidor ou analisador para avaliação. Um transdutor de velocidade típico gera 20 mv/(mm./sec) exceto a frequências abaixo dos 10Hz que é a frequência natural do elemento ativo. A redução do sinal de saída para valores abaixo dos 10Hz exige que um fator de compensação, dependente da frequência, seja aplicado à amplitude do sinal. A fase medida também muda com a frequência, a frequências abaixo dos 10Hz. O transdutor de velocidade pode ser usado para avaliar a velocidade de vibração de modo a avaliar a condição da máquina quando a gama de frequências consideradas está compreendida na zona de resposta de frequência constante (10-2000 Hz) do transdutor.

Acelerómetros e outros transdutores de força

Os acelerómetros são usados para medir níveis de vibração nas coberturas e alojamentos de rolamentos; são os transdutores normalmente fornecidos com os coletores de dados. Um acelerómetro) consiste numa pequena massa montada num cristal piezoelétrico que produz uma saída elétrica proporcional à aceleração quando uma força é aplicada na forma de uma massa em vibração.

Os transdutores de força como os martelos modais também contém um cristal piezoelétrico, mas a saída do cristal é proporcional à força aplicada.

O cristal piezoelétrico gera um sinal de alta impedância que deve ser modificado por conversão de carga ou tensão, para baixa impedância. O tamanho de um acelerómetro é proporcional à sua sensibilidade. Acelerómetros pequenos (o tamanho de uma borracha para lápis) têm uma sensibilidade de 5 mv/g (1 g = 9807 mm/s2) e uma resposta constante em frequência de 25 KHz. Um acelerómetro de 1000mv/g que é usado par medições de baixas frequências, pode ser tão grande como um transdutor de velocidade; contudo o limite da sua gama usável de frequências pode ser para 1,000Hz. O analista deve conhecer as propriedades de cada acelerómetro usado.

Se é pretendida a velocidade de vibração, o sinal é integrado no analisador.

Os acelerómetros são recomendados para monitorização sísmica permanente devido à sua vida longa e porque a sua sensibilidade cruzada é baixa. (Sensibilidade cruzada significa que o transdutor gera um sinal na direção X a partir da vibração na direção Y). Contudo, o ruído na cablagem, a distância de transmissão e a sensibilidade do acelerómetro à temperatura devem ser cuidadosamente avaliados.

Aqui pode ver um artigo sobre acelerómetros piezoelétricos.

Recolha de dados de vibrações – dispositivos de Trigger

Quando é vantajoso associar diretamente dados de vibração a um veio rotativo ou outro objeto com vibração, é usado um dispositivo de disparo. Este aparelho deteta ou é temporizado para a frequência de uma marca, chanfradura, ou protusão do veio rotativo e envia um sinal para um analisador ou osciloscópio que inicia a recolha dos dados. Portanto os dados são recolhidos no mesmo ponto do veio de cada vez que o dispositivo de disparo envia um sinal para o analisador. A frequência do sinal do dispositivo de disparo está associada com a velocidade ou algum múltiplo dela; pode ser obtida a fase entre a referência e o sinal vibratório.

Dispositivos de Trigger – sensores óticos

O captador ótico é frequentemente usado na maioria das vezes para se obter o sinal de referência uma-vez-por-revolução, necessário para medir o ângulo de fase entre um pedaço de fita refletora colocada no veio e um pico de vibração a uma frequência de uma vez_por_revolução. Quando é energizado por impulsos luminosos provenientes da fita refletora, o captador envia um impulso de tensão para o analisador. O analisador pode comparar a temporização da fita (impulso de referência do veio) com outros acontecimentos – isto é, outras marcas no veio, picos de vibração – ou com as suas próprias leituras (para determinar a velocidade do veio).

Os sensores óticos podem também ser usados para observar o intervalo de tempo decorrido entre marcas igualmente espaçadas no veio rotativo quando são feitas medições de vibração torsional. O sistema ótico inclui um sensor montado adjacente ao veio, fita refletora colocada no veio, e uma fonte de alimentação/amplificador.

Captadores Magnéticos e Sensores de Proximidade

O sensor magnético na figura a seguir, que é auto excitado, pode ser usado como dispositivo de disparo porque um impulso de tensão ocorre quando o captador encontra uma descontinuidade como uma chaveta.

O captador é colocado a cerca de 500 μm do veio. Os sensores magnéticos são usados em medições de vibração torsional para produzir séries de impulsos proporcionais à velocidade do veio. Se estiverem presentes vibrações torsionais, o intervalo de tempo entre impulsos varia, produzindo modulação de frequência.

Uma desvantagem do sensor magnético é que o condicionamento do sinal às vezes é difícil porque a magnitude da tensão depende da velocidade. O sensor de proximidade, que é alimentado, fornece a mesma função de disparo sem esta desvantagem.

Recolha de dados de vibrações – o estroboscópio

A luz estroboscópica é usada para medir a velocidade ou a fase, em conjunto com um sensor de vibração. Para medir a velocidade, a frequência à qual a luz deve piscar é afinada para a velocidade do veio selecionando uma marca no veio e ajustando a frequência do piscar estroboscópico até a marca ficar estacionária. Para medir a fase, a luz estroboscópica é disparada pelo sinal de vibração quando passa de menos a mais. Isto significa que o foco de luz estará sempre adiantado 90º face ao ângulo de fase medido.

Seleção do Transdutor

Importantes considerações na seleção do transdutor, incluem:

- a resposta de frequência,

- a relação sinal ruído,

- a sensibilidade do transdutor e

- a força do sinal que se pretende medir.

A gama de frequências do transdutor deve ser compatível com as frequências geradas pelos componentes mecânicos da máquina. Caso contrário deve ser selecionado outro transdutor e o sinal convertido para as devidas medidas. Por exemplo, se a medida pretendida da velocidade está em frequências acima de 2000Hz, para obter o sinal deverá ser selecionado um acelerómetro integrado para velocidade. Se é pretendido medir a forma de onda da velocidade, o sinal deve ser recolhido de um captador de velocidade ou um sinal integrado analógico de um acelerómetro, integrado no coletor de dados ou externo.

Com a maioria dos coletores de dados é fornecido um único transdutor – usualmente um acelerómetro devido ao seu pequeno tamanho e característica de frequência. A característica da resposta de frequência da unidade deve ser avaliada de modo que o utilizador não tente detetar vibrações às quais o coletor não responde. Por exemplo, se um coletor típico com um acelerómetro for regulado para responder a frequências até 8 kHz e uma caixa de engrenagens tem engrenamento a 10kHz, o sinal será rejeitado. A aceleração é medida e a maioria dos coletores fornecem leituras em aceleração ou velocidade. O parâmetro selecionado depende do critério escolhido.

Seleção do Transdutor – cuidados com o cabo

O cabo que transmite o sinal para o coletor de dados pode causar leituras erradas. Muitos cabos standard são do tipo em espiral que são mais adequados que a construção coaxial standard. Mas, porque muitos condutores são flexíveis no seu centro, as margens individuais podem falhar em pontos de tensão como resultado do manuseamento ou má colocação na caixa transportadora. Adicionalmente, os terminais devem ser manuseados com cuidado.

Muitos fabricantes de acelerómetros usam os conectores tipo MIL. Eles têm conjuntos roscados que se podem desapertar, causando a torção e a quebra dos condutores. Uma abordagem preventiva da falha é aplicar Loctite em todas as ligações quando a ficha é nova. Um cabo sobresselente pode ser útil na resolução de problemas acerca da integridade do cabo em utilização. Estes cabos são conectores de computador e devem ser manuseados com cuidado.

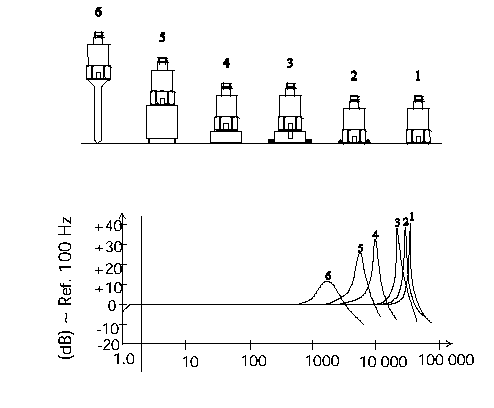

Recolha de dados de vibrações – a montagem do Transdutor

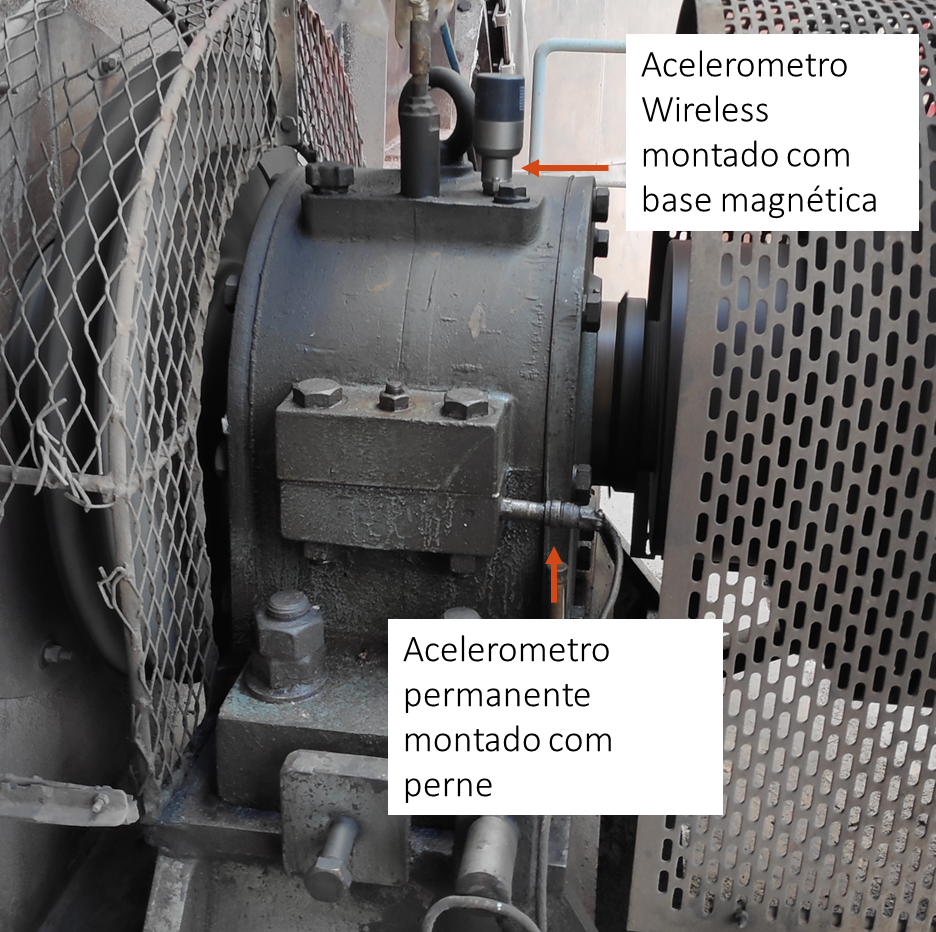

O método usado para montar um transdutor pode afetar a curva de resposta de frequência porque a frequência natural de um acelerómetro pode baixar, dependendo do método de montagem usado – manual, magnético, adesivo, aparafusado como se vê na figura.

O método de montagem escolhido deverá fornecer uma resposta em frequência igual em toda a gama de frequências em estudo. Existe informação disponível sobre montagem de transdutores. Pode ser observado na tabela a seguir que um perno montado numa superfície limpa, plana e com um bom acabamento fornece a mais elevada resposta de frequência. A resposta decresce progressivamente para montagens com adesivo e base magnética. A fiabilidade é a mais baixa com um acelerómetro seguro na mão.

Os valores na tabela pretendem servir como orientações. Cada acelerómetro e respetiva montagem tem uma única frequência natural e, portanto, uma gama de frequências usável.

| Método | Limite de Frequência |

| Segurar manualmente | 500 Hz |

| Magneto | 2,000 Hz |

| Adesivo | 2,500-4,000 Hz |

| Cera de Abelhas | 5,000 Hz |

| Perno | 6,000-10,000 Hz |

Recolha de dados de vibrações – escolha do ponto de medida

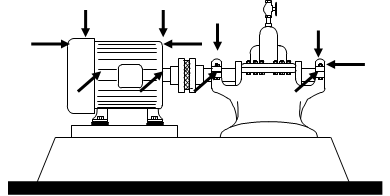

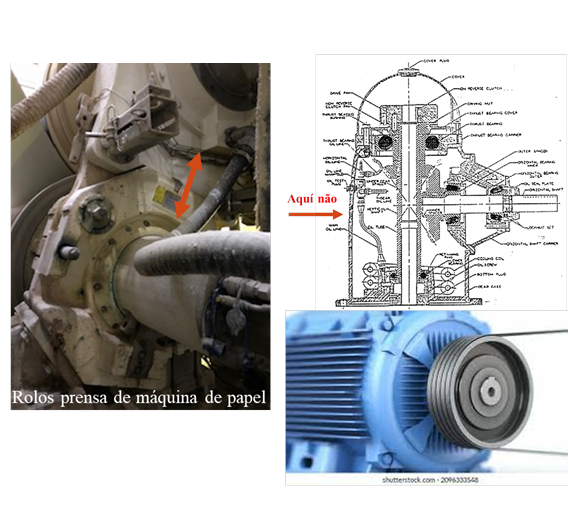

A chave para a medição com precisão da vibração, é a colocação do transdutor num ponto em que se obtenha uma boa resposta à condição da máquina. De qualquer forma o transdutor deve ser colocado o mais próximo, fisicamente possível, do rolamento. A figura a seguir mostra os pontos ótimos para montagem de transdutores para recolha de dados.

São mostradas as posições horizontal e vertical relativamente à linha central da chumaceira. Estas localizações são usadas para sentir as vibrações das forças radiais como o desequilíbrio de massa. As vibrações de forças axialmente direcionadas são medidas na direção axial, na zona de carga. Na figura o peso do rotor faz com que a zona de carga esteja às seis horas.

O transdutor deve ser colocado o mais perto possível da chumaceira, apesar disso a colocação é limitada por componentes tais como caixas, coberturas de acoplamentos, e resguardos dos ventiladores. Na figura anterior são mostradas localizações recomendadas para a colocação de transdutores numa máquina típica. Em alojamentos complexos são necessários detalhes sobre o desenho interno para determinar o tipo de rolamento e o caminho ótimo para a transmissão do sinal mecânico. Quando os rolamentos estão inacessíveis, os transdutores podem ser montados e ligados a uma caixa de junção de modo a permitir acesso ininterrupto ao ponto de medida.

A seguir pode-se ver acelerómetros montados numa chumaceira de uma máquina.

Seguidamente podem-se ver um vídeo com exemplo prático da influencia do ponto de medida nos resultados da medicação de vibrações.

A folga diametral interna existente em rolamentos de baixa velocidade muito carregados – normalmente rolamentos de esferas – permite para o anel interior/elemento rolante/anel exterior contactar apenas na zona de carga do conjunto.

De um modo geral, leituras radiais são tomadas em rolamentos radiais; isto é, qualquer rolamento antifricção com um ângulo de contacto de 0º. Os rolamentos radiais são usados em motores elétricos, em ventiladores, e em unidades de transmissão de potência não sujeitas a carga axial.

Rolamentos de contacto angular ou qualquer rolamento absorvente de impulsos têm um acoplamento radial /axial, que requer uma medição axial para uma monitorização da condição precisa. Outras engrenagens, além das engrenagens de dentes retos, absorvem impulsos e deveriam ser medidas na direção axial. Medições radiais são necessárias para averiguar as condições à velocidade de funcionamento (1x) tais como desequilíbrio, desalinhamento, desaperto, ressonância, e veio empenado.

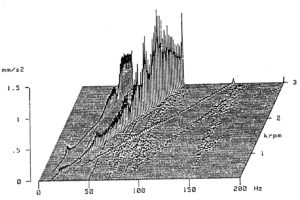

Recolha de dados de vibrações – Intervalos de Frequência

O espectro pode ser recolhido como parte da função de deteção na maioria dos coletores de dados. Os intervalos de frequência devem refletir apropriadamente a amostra. E deve ser selecionado o transdutor apropriado. Pode ocorrer corte da forma de onda quando a gama do espectro é menor que a máxima frequência a ser transmitida. A Tabela B contém intervalos de frequência recomendados para o espectro tomado de máquinas rotativas para monitorização e análise. Os intervalos são baseados em RPM e outras frequências de máquinas. O corte da forma de onda no intervalo de frequência é indicado por valores de energia espectral que são significativamente mais baixos que os níveis globais.

Contudo, se o intervalo do espectro for largo, a resolução pode ser reduzida ao ponto de não estar disponível informação de frequência discreta. Se não estiver disponível uma resolução adequada a partir dos intervalos de frequência de defeito, devem ser recolhidas e analisadas múltiplas amostras de dados. Uma configuração ótima permite resolução suficiente para analisar a frequência e as bandas laterais da velocidade de funcionamento assim como a gama para medir frequências de rolamentos mais altas ou de engrenamento. É desejável separar o ponto de dados em dois ou três intervalos ou aumentar as linhas de resolução para obter melhor resolução. Portanto, podem ser necessários diversos ciclos de recolha de dados no mesmo ponto de teste ou o coletor de dados deve ser capaz de processar os dados em diversos intervalos a partir de uma única amostra.

Apresentação dos dados

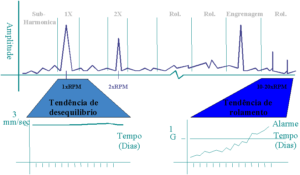

Os dados da vibração de uma máquina rodando a uma velocidade de operação constante são geralmente repetitivos. Pequenas variações ocorrem como consequência da influência da carga, da temperatura, e do processo. As condições ambientais e a carga deverão ser anotadas quando os dados forem recolhidos. Os dados são normalmente mostrados no espectro, forma de onda, e órbita.

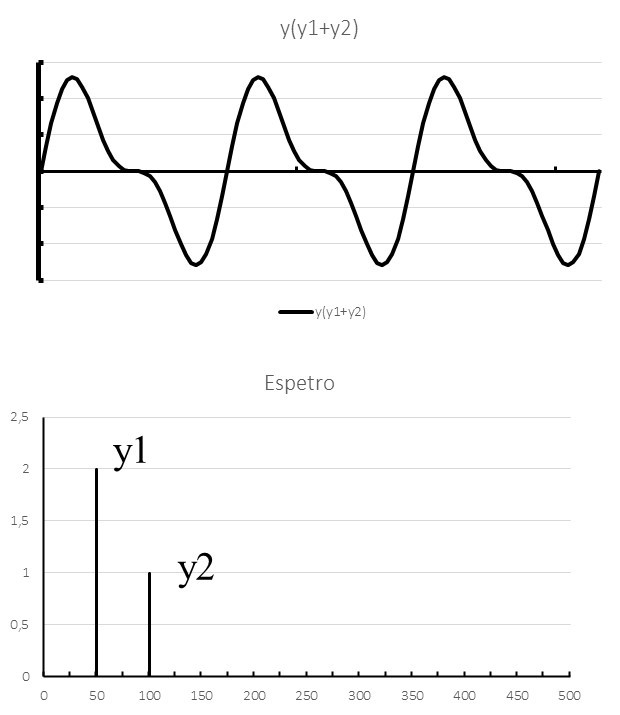

Recolha de dados de vibrações – Forma de Onda

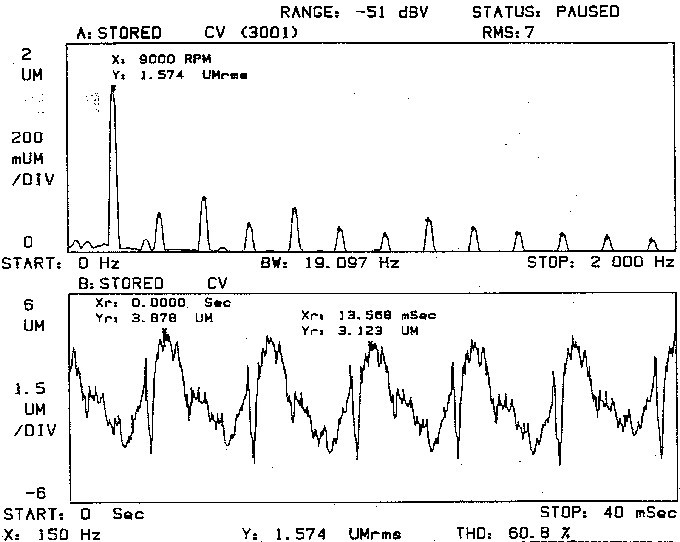

A forma de onda é um gráfico da amplitude de vibração versus tempo. No sinal de vibração reflecte-se o comportamento da máquina. Uma forma de onda e espectro são mostradas a seguir.

A figura tem uma forma de onda com um ecrã de 3t (1,080/3 = 0,36 sec = t; intervalo de tempo = 1,08 sec.

A forma de onda é útil na identificação de acontecimentos únicos numa máquina e a taxa á qual eles se repetem. A duração (em segundos) do ecrã de dados a partir da forma de onda depende da informação procurada. Está tipicamente relacionada com o período de funcionamento da máquina t; t em segundos é igual a 60/RPM. A melhor resolução de ângulo de fase para equilibragem básica é obtida usando o período fundamental t no ecrã.

Na figura a forma da forma de onda com um ecrã de 6t (40 ms no ecrã /6,66 ms período fundamental).

Recolha de dados de vibrações – Espectro

A regulação do espectro é determinada pelo intervalo de frequência dos dados de modo que toda a informação seja obtida.

Numa situação tal, se for necessário, o intervalo de frequência e melhor resolução deverão ser processados dois ou mais espectros em intervalos de frequência diferentes. Com um coletor de dados o analista tem a opção de aumentar as linhas de resolução em vez de tomar mais espectros.

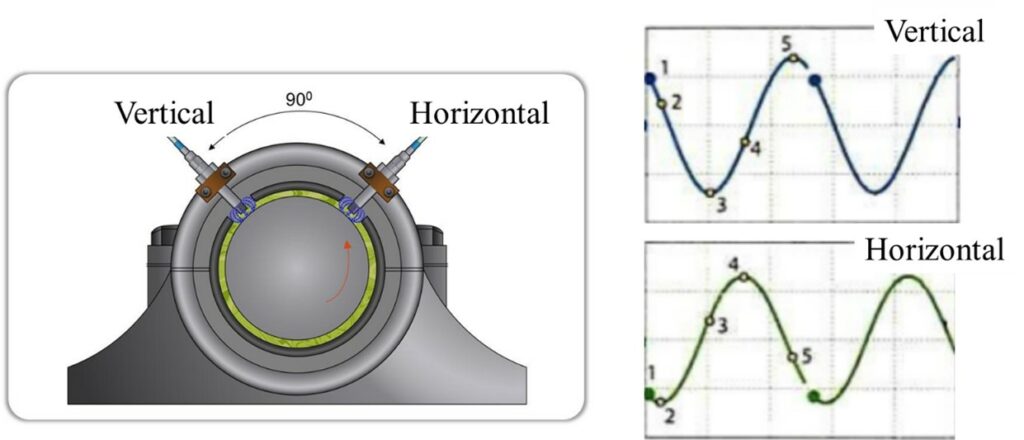

Recolha de dados de vibrações – Órbita

A órbita mostrada na figura a seguir é uma apresentação bidimensional da vibração, num ponto da máquina. As órbitas são normalmente recolhidas a partir de sensores de proximidade, as quais mostram o movimento físico do veio em relação ao apoio. As órbitas são úteis mostrando os movimentos de pedestais, tubagens ou qualquer estrutura quando é pretendida uma melhor visualização do objeto com vibração.