Recolección de datos de vibración

A continuación se presentan los conceptos de recopilación de datos de vibración..

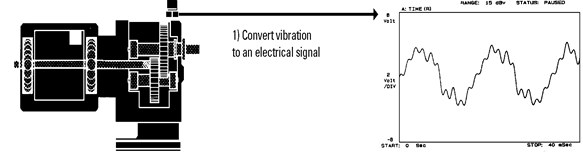

Conversión de vibraciones mecánicas en una señal eléctrica

Primero, un transductor convierte las vibraciones mecánicas en una señal eléctrica en voltios..

La calidad de la señal obtenida de la máquina depende del transductor seleccionado, así como de cómo se montó y dónde se colocó..

La recopilación de datos de vibración adecuados es la clave para un monitoreo efectivo de la máquina., diagnóstico erroneo, evaluación de la condición, y prueba de aceptación. La recopilación de datos de calidad requiere una planificación que involucra a la máquina, la naturaleza de los datos de vibración esperados, la instrumentación disponible, y el objetivo de la prueba. Antes de la recopilación de datos, el analista debe formular un plan técnicamente sólido y económicamente viable basado en el objetivo de los datos. (esto es, supervisión, diagnósticos, evaluación de condiciones o pruebas de aceptación).

Los temas considerados en este capítulo incluyen la selección de medidas (desplazamiento, velocidad o aceleración), el transductor, y montaje y ubicación del transductor. Porque todos los datos se digitalizan antes de guardarse, El tiempo de recolección y los tamaños de muestra también deben tenerse en cuenta al recopilar datos para que se puedan proporcionar los datos adecuados. muestra para análisis y evaluación. La clave para un trabajo de calidad en el campo de la recopilación de datos de vibraciones es la recopilación adecuada de datos..

Recolección de datos de vibración – selección de una medida

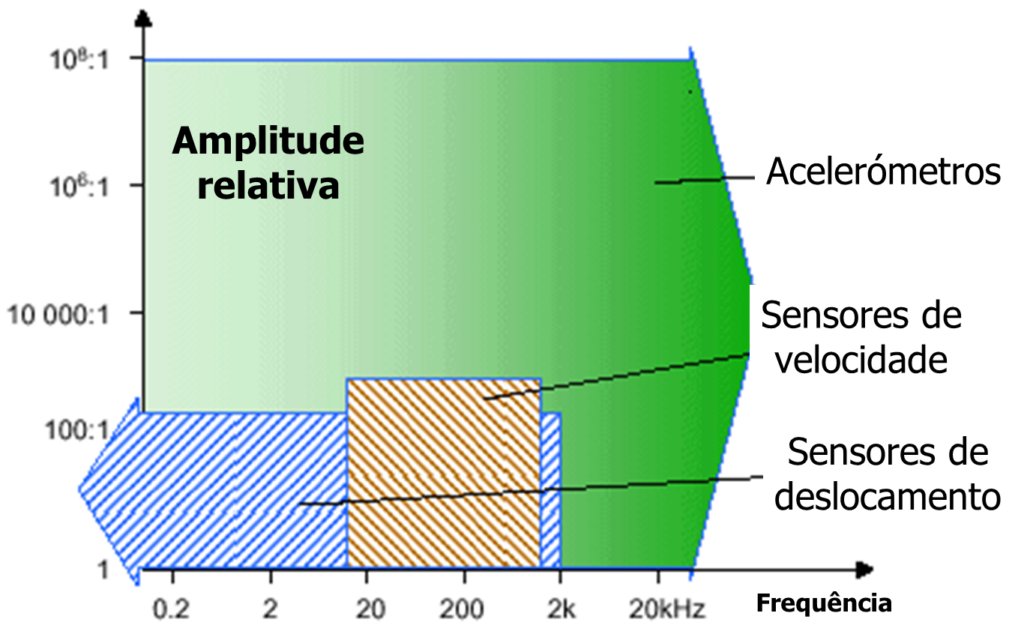

Una medida es una unidad o estándar de medida que proporciona un medio para evaluar datos.. Hay tres mediciones de vibración disponibles: desplazamiento, velocidad mi aceleración. Idealmente, el transductor proporcionará directamente la medida seleccionada. Desafortunadamente, Las limitaciones del transductor no siempre permiten la medición directa de la vibración de la manera adecuada..

La medición se selecciona en función del contenido de frecuencia de la vibración presente, en el diseño de máquinas, sobre el tipo de análisis a realizar (por ex. defectos, condición, información sobre el diseño), y la información buscada.

desplazamiento

O desplazamiento absoluto, que se utiliza para la vibración estructural de baja frecuencia (0 un 20Hz), está relacionado con el voltaje (eje o estructura) y generalmente se mide con un acelerómetro de integración dual. El desplazamiento absoluto de un eje debe medirse con un transductor de contacto o con un transductor sin contacto en combinación con un transductor sísmico. Desafortunadamente, la frecuencia también debe ser considerada cuando se evalúa la severidad del desplazamiento y la aceleración.

O redesplazamiento relativo del eje, que se mide con una sonda de proximidad, muestra la extensión del juego del rodamiento usado por la vibración y se usa en una amplia gama de frecuencias. El desplazamiento relativo generalmente se mide, entre la carcasa del cojinete y el rotor, por una sonda de proximidad montada permanentemente.

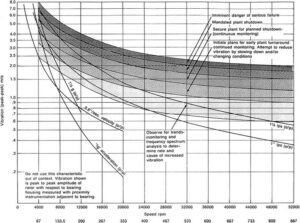

velocidad

Para monitoreo y análisis de máquinas, en general, no intervalo de 10 Hz hasta 1000 hz, una velocidad es la medida utilizada por defecto. La velocidad, que es la tasa de cambio de desplazamiento en el tiempo, depende de la frecuencia y el desplazamiento y está relacionado con la fatiga. Se ha demostrado que es una buena medida en el rango de 10 Hz a 1000 Hz porque se puede usar un solo valor para rms o velocidad máxima en evaluaciones de condiciones poco exigentes, no es necesario considerar la frecuencia. el mas moderno recolectores de datos usar acelerómetros y la señal debe ser integrada para obtener la velocidad.

aceleración

UNA aceleración es la medida utilizada por encima de la 1000 hz; está relacionado con la resistencia y se utiliza para frecuencias altas, como defectos de engrane y rodamientos. La aceleración y la velocidad son medidas absolutas tomadas en los alojamientos de los cojinetes o lo más cerca posible.

Recolección de datos de vibración – selección de una medida basada en el rango de frecuencia útil

Selección de una medida – desplazamiento, velocidad, aceleración - para la evaluación de defectos y condiciones de las máquinas es, por lo tanto, basado en el rango de frecuencia útil de la medición de vibración que se muestra en la siguiente tabla.

| Mediciones | rango de frecuencia útil | parámetro físico | solicitud |

| Desplazamiento relativo (Sonda de proximidad) | 0-1,000 hz | Tensión/Movimiento | Movimiento relativo entre el eje y los cojinetes/alojamientos |

| Desplazamiento absoluto (Sísmico) | 0-10 hz | Tensión/Movimiento | Estado de las maquinas |

| velocidad (Sísmico) | 10-1,000 hz | Energía/ Fatiga | Condición genérica de la máquina. Vibraciones de media frecuencia. |

| aceleración (Sísmico) | >1,000 hz | Fuerza | Condición genérica de la máquina. Vibraciones de media a alta frecuencia. |

Recolección de datos de vibración – selección de una medida basada en los defectos a identificar

Algunas aplicaciones generales de medición y rangos de frecuencia aplicables se dan en la Tabla B.

| Componente | Intervalo de la frecuencia |

| vibración del eje | 10 x RPM |

| Caja de cambios | 3 x GM |

| Elementos rodantes de soportes. | 10 x BPFI |

| bombas | 3 x vicepresidente |

| Motores/Generadores | 3 X 2 LF |

| Ventiladores | 3 x PA |

| cojinetes de buje | 10 x RPM |

Selección de una medida – desplazamiento, velocidad, aceleración - para la evaluación de defectos y condiciones de las máquinas es, por lo tanto, también, en los rangos de frecuencia de defecto.

Recolección de datos de vibración – ejemplos de aplicación

La siguiente tabla muestra algunos ejemplos de la aplicación de estas reglas..

| máquina | Cargar | velocidad (RPM) frecuencias (hz) | Tipo de chumaceira | Medida(s) | transductor |

| Engranaje: reducción simple | 9 peso molecular | 7,500 RPM entrada 1,200 RPM dijo GM = 3,000 hz | pelicula fluida | desplazamiento – él vino2 aceleración de la canal3 | proximitor acelerómetro |

| Engranaje - doble reducción | 300kw | 1,800 RPM entrada 200 RPM de salida de GM = 375,725 hz | 15 elementos rodantes | velocidad de aceleración | acelerómetro incorporado acelerómetro o velocidad |

| Turbina de vapor | 13.4 peso molecular | 5,000 RPM | pelicula fluida | desplazamiento – él vino | proximitor |

| Turbina de vapor | 500 peso molecular | 3,600 RPM | pelicula fluida | desplazamiento – él vino | proximitor |

| turbina de gas | 50 peso molecular | 9,000 RPM | rodamientos de película fluida | desplazamiento – llegó la aceleración de la carcasa | proximitor acelerómetro |

| gran motor de inducción | 3 peso molecular | 3,600 RPM | pelicula fluida | desplazamiento – él vino | proximitor |

| Motor de inducción | 150 kw | 1,800 RPM | 8 elementos rodantes | velocidad – cuerpo | acelerómetro incorporado o velocidad |

| Motor diésel | 300 kw | 1,800 RPM | pelicula fluida | velocidad – cuerpo | acelerómetro incorporado o velocidad |

| Bomba centrífuga de alto rendimiento | 13.4 peso molecular | 5,000 RPM | pelicula fluida | desplazamiento – llegó la velocidad – cuerpo | Proximitor o velocidad del acelerómetro incorporado |

| Bomba centrifuga | 150 kw | 1,800 RPM | 12 elementos rodantes | velocidad – cuerpo | acelerómetro integrado |

| bomba alternativa | 150 kw | 300 RPM | 15 elementos rodantes | velocidad – cuerpo | acelerómetro incorporado o velocidad |

| Compresor centrífugo | 750kw | 5,000 RPM | pelicula fluida | desplazamiento – él vino | proximitor |

| compresor alternativo | 375 kw | 480 RPM | pelicula fluida | velocidad – cuerpo | acelerómetro incorporado o velocidad |

| rodillo secador | 300 RPM | 26 elementos rodantes | velocidad – cuerpo | acelerómetro incorporado o velocidad |

1 Solo medidas convencionales; HFD, sobre y otras técnicas especiales no incluidas.

2 eje = vibración relativa del eje

3 carcasa = jaula de rodamiento

Recolección de datos de vibración – ttransductores de vibración

La información de vibración se obtiene mediante transductores colocados en la máquina en ubicaciones óptimas.. Los transductores convierten las vibraciones mecánicas en señales eléctricas que son acondicionadas y procesadas por una amplia variedad de instrumentos.. Estos instrumentos proporcionan la información necesaria para monitorear el estado de la máquina., comprobar el rendimiento, diagnosticar defectos, e identificar parámetros. Para la evaluación, se utiliza la magnitud., la frecuencia y la fase entre dos señales.

La selección del transductor se basa en la sensibilidad, tamaño requerido, medida seleccionada y de la velocidad y diseño de la máquina.

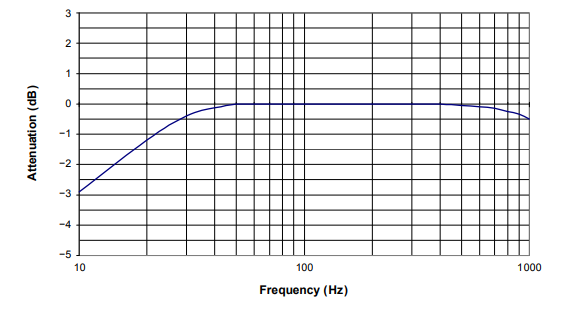

La respuesta de cualquier instrumento., incluyendo transductores, determina qué tan bien responde el instrumento a los estímulos (voltaje o vibración) a una frecuencia dada. Los analistas quieren una respuesta de frecuencia igual en todas las frecuencias. El transductor proporciona una señal eléctrica que es proporcional a la vibración que está midiendo.? Algunas veces, desafortunadamente, la respuesta es no. En la siguiente figura, por ejemplo, la curva de respuesta de frecuencia para un transductor de velocidad no es constante. A frecuencias más bajas, la respuesta es menor que la respuesta a frecuencias más altas que 20 Hz para la misma intensidad de señal.

Esto significa que, si el mismo factor de escala que 19 mv/mm/s se utiliza en todo el rango de frecuencia, las amplitudes a bajas frecuencias serán más bajas que su valor actual. Las curvas de respuesta de frecuencia (amplitud versus frecuencia) como se muestra en la figura son normalmente suministrados por el fabricante del transductor.

La sensibilidad del transductor depende de su voltaje de salida para una vibración de entrada dada.; por ejemplo, 8 mv/μm , 20mv/mm/s, 100 mv/g. Cuanto mayor sea el voltaje de salida por unidad de medida, más sensible es el transductor.

Sensores de proximidad

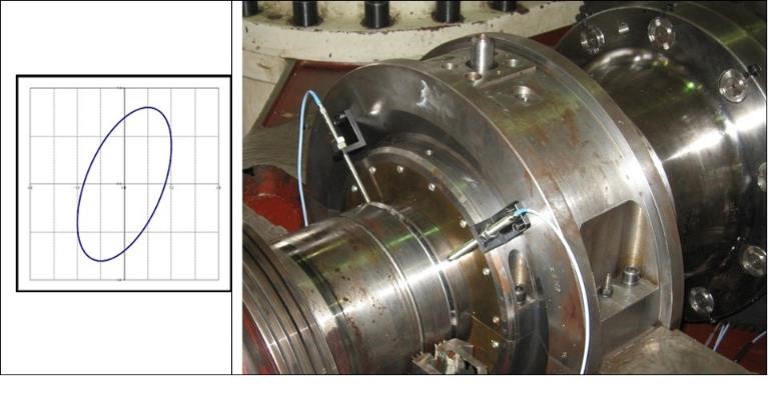

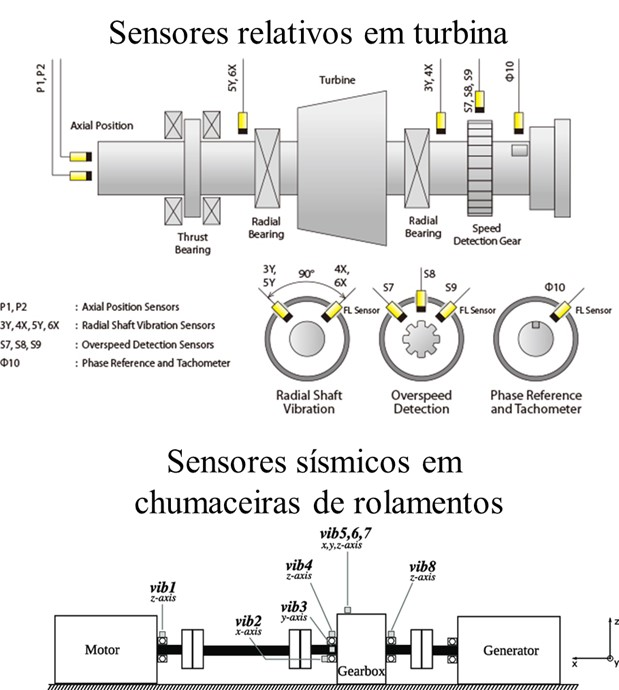

O sensor de proximidad (transductor de desplazamiento de corriente de Foucault sin contacto) que se muestra en la siguiente figura mide el desplazamiento estático y dinámico de un eje en relación con la carcasa del rodamiento. Está montado permanentemente en muchas máquinas para monitorear (proteccion) y análisis. Las aplicaciones del sensor para mediciones de vibraciones en posición radial y axial se explican en detalle en la norma en API 670.

El sensor consta de una bobina de alambre rodeada por un material cerámico o plástico no conductor contenido en un cuerpo sellado.. Se necesita un demodulador-oscilador, a menudo denominado actuador o aproximador, para excitar la sonda a aproximadamente 1.5 megahercio (megahercio). El campo magnético resultante se irradia desde la punta del sensor. Cuando se coloca un eje cerca del sensor, Se inducen corrientes de Foucault que extraen energía del campo y reducen su amplitud.. Esta disminución de amplitud da una señal de CA directamente proporcional a la vibración. (mv/μm). El voltaje de CC del demodulador/oscilador varía en proporción a la distancia entre la punta de la sonda y el material conductor. La sensibilidad de la sonda es generalmente 8 mv/m con una variación (distancia entre la punta de la sonda y el eje) de 0 una 2000 μm. El oscilador/demodulador requiere una fuente de alimentación de 24 v DC negativos. La sonda debe estar aislada y conectada a tierra..

A continuación puede ver una fotografía de un montaje real en una máquina..

Aquí puedes ver un artículo sobre en cojinetes de película de aceite.

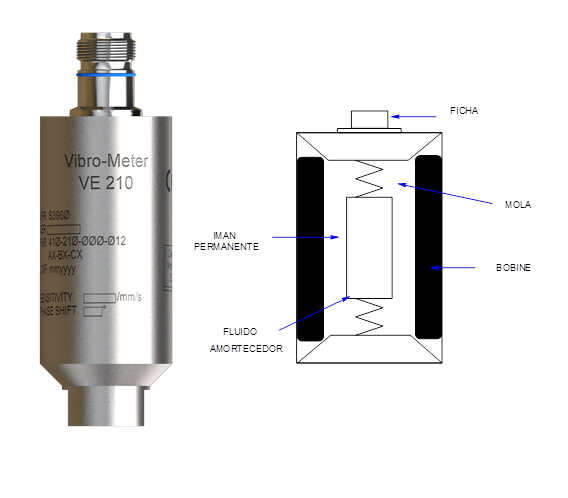

transductores de velocidad

El transductor de velocidad que se muestra en la figura es un transductor sísmico. (esto es, mide la vibración absoluta) que se utiliza para medir los niveles de vibración en cubiertas y alojamientos de cojinetes en el rango de 10 Hz hasta 2000 hz.

El transductor es autoexcitado, es decir, no requiere fuente de alimentación y consiste en un imán permanente montado en un resorte envuelto en una bobina cilíndrica de alambre. El movimiento de la bobina con respecto al imán genera un voltaje proporcional a la velocidad de vibración.. La señal autogenerada se puede pasar directamente a un osciloscopio, medidor o analizador para evaluación. Un transductor de velocidad típico genera 20 mv/(mm./seg) excepto a frecuencias por debajo de 10 Hz que es la frecuencia natural del elemento activo. Reducir la señal de salida a valores por debajo de 10Hz requiere un factor de compensación., dependiente de la frecuencia, aplicarse a la amplitud de la señal. La fase medida también cambia con la frecuencia., a frecuencias por debajo de 10 Hz. El transductor de velocidad se puede utilizar para evaluar la velocidad de vibración con el fin de evaluar la condición de la máquina cuando el rango de frecuencia considerado está comprendido en la zona de respuesta de frecuencia constante. (10-2000 hz) del transductor.

Acelerómetros y otros transductores de fuerza

Tú acelerómetros se utilizan para medir los niveles de vibración en cubiertas y alojamientos de cojinetes; son los transductores normalmente suministrados con registradores de datos. un acelerómetro) consiste en una pequeña masa montada sobre un cristal piezoeléctrico que produce una salida eléctrica proporcional a la aceleración cuando se aplica una fuerza en forma de masa vibrante..

Los transductores de fuerza como los martillos modales también contienen un cristal piezoeléctrico., pero la salida del cristal es proporcional a la fuerza aplicada.

El cristal piezoeléctrico genera una señal de alta impedancia que debe ser modificada por carga o conversión de voltaje, para baja impedancia. El tamaño de un acelerómetro es proporcional a su sensibilidad.. pequeños acelerómetros (del tamaño de un borrador de lápiz) tener una sensibilidad de 5 mv/g (1 gramo = 9807 mm / s2) y una respuesta de frecuencia constante de 25 KHz. Un acelerómetro de 1000 mv/g que se utiliza para mediciones de baja frecuencia, puede ser tan grande como un transductor de velocidad; sin embargo, el límite de su rango utilizable de frecuencias puede ser de hasta 1000 Hz.. El analista debe conocer las propiedades de cada acelerómetro utilizado..

Si se desea velocidad de vibración, la señal se integra en el analizador.

Los acelerómetros se recomiendan para el monitoreo sísmico permanente debido a su larga vida útil y porque su sensibilidad cruzada es baja.. (La sensibilidad cruzada significa que el transductor genera una señal en la dirección X a partir de la vibración en la dirección Y). sin embargo, el ruido en el cableado, la distancia de transmisión y la sensibilidad a la temperatura del acelerómetro deben evaluarse cuidadosamente.

Aquí puedes ver un artículo sobre acelerómetros piezoelétricos.

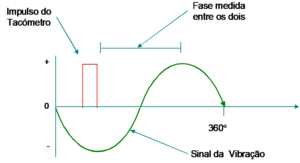

Recolección de datos de vibración – reispositivos de Trigger

Cuando es ventajoso asociar directamente los datos de vibración con un eje giratorio u otro objeto que vibra, se utiliza un dispositivo de disparo. Este dispositivo detecta o está sincronizado con la frecuencia de una marca, bisel, o protuberancia del eje giratorio y envía una señal a un analizador u osciloscopio que comienza a recopilar datos. Por lo tanto, los datos se recopilan en el mismo punto del eje cada vez que el dispositivo disparador envía una señal al analizador.. La frecuencia de la señal de disparo está asociada con la velocidad o algún múltiplo de ella.; se puede obtener la fase entre la referencia y la señal vibratoria.

Dispositivos de Trigger – sensores óptico

La captación óptica a menudo se usa la mayor parte del tiempo para obtener la señal de referencia de una vez por revolución., necesario para medir el ángulo de fase entre un trozo de cinta reflectante colocada en el eje y un pico de vibración a una frecuencia de una vez por revolución. Cuando recibe energía de los impulsos de luz de la cinta reflectante, la pastilla envía un pulso de voltaje al analizador. El analizador puede comparar el tiempo de la cinta (empuje de referencia del eje) con otros eventos, es decir, otras marcas en el eje, picos de vibración, o con sus propias lecturas (para determinar la velocidad del husillo).

Los sensores ópticos también se pueden usar para observar el intervalo de tiempo entre marcas igualmente espaciadas en el eje giratorio cuando se toman medidas de vibración torsional.. La óptica incluye un sensor montado junto al eje., cinta reflectante colocada en el eje, y una fuente de alimentación/amplificador.

Pastillas magnéticas y sensores de proximidad

El sensor magnético en la siguiente figura, que está autoexcitado, se puede usar como un dispositivo de activación porque se produce un pico de voltaje cuando el captador encuentra una discontinuidad, como un chavetero.

La camioneta se coloca aprox. 500 μm del eje. Los sensores magnéticos se utilizan en mediciones de vibraciones torsionales para producir series de pulsos proporcionales a la velocidad del eje.. Si hay vibraciones de torsión, el intervalo de tiempo entre pulsos varía, produciendo modulación de frecuencia.

Una desventaja del sensor magnético es que el acondicionamiento de la señal a veces es difícil porque la magnitud del voltaje depende de la velocidad.. el sensor de proximidad, que se alimenta, proporciona la misma función de disparo sin este inconveniente.

Recolección de datos de vibración – el yestroboscópicola

La luz estroboscópica se utiliza para medir la velocidad o la fase., junto con un sensor de vibración. Para medir la velocidad, la frecuencia a la que debe parpadear la luz se ajusta a la velocidad del eje seleccionando una marca en el eje y ajustando la frecuencia de parpadeo estroboscópico hasta que la marca quede estacionaria. Para medir la fase, la luz estroboscópica se activa por la señal de vibración cuando va de menos a más. Esto significa que el foco de luz siempre estará 90º por delante del ángulo de fase medido..

Selección de transductor

Consideraciones importantes en la selección del transductor, incluir:

- la respuesta de frecuencia,

- la relación señal a ruido,

- la sensibilidad del transductor y

- la fuerza de la señal a medir.

El rango de frecuencia del transductor debe ser compatible con las frecuencias generadas por los componentes mecánicos de la máquina. De lo contrario, se debe seleccionar otro transductor y convertir la señal a las medidas apropiadas.. Por ejemplo, si la medida prevista de la velocidad es a frecuencias superiores a 2000 Hz, para obtener la señal, se debe seleccionar un acelerómetro integrado para la velocidad. Si desea medir la forma de onda de velocidad, la señal debe recogerse de un sensor de velocidad o una señal analógica integrada de un acelerómetro, integrado en el registrador de datos o externo.

Con la mayoría de los registradores de datos, se proporciona un solo transductor, generalmente un acelerómetro debido a su pequeño tamaño y característica de frecuencia.. La característica de respuesta de frecuencia de la unidad debe evaluarse para que el usuario no intente detectar vibraciones a las que el colector no responde.. Por ejemplo, si un colector típico con un acelerómetro se sintoniza para responder a frecuencias de hasta 8 kHz y una caja de cambios tiene engranajes a 10kHz, la señal será rechazada. Se mide la aceleración y la mayoría de los colectores dan lecturas de aceleración o velocidad.. El parámetro seleccionado depende del criterio elegido.

Selección de transductor – cuidado de cables

El cable que lleva la señal al registrador de datos puede causar lecturas erróneas.. Muchos cables estándar son del tipo espiral, que son más adecuados que la construcción coaxial estándar.. pero, porque muchos conductores son flexibles en su núcleo, los márgenes individuales pueden fallar en los puntos de tensión como resultado de la manipulación o la mala ubicación en el soporte. Adicionalmente, Los terminales deben manejarse con cuidado..

Muchos fabricantes de acelerómetros utilizan conectores tipo MIL. Tienen conjuntos roscados que se pueden desenroscar., haciendo que los conductores se tuerzan y rompan. Un enfoque a prueba de fallas es aplicar Loctite a todas las conexiones cuando el enchufe es nuevo.. Un cable de repuesto puede ser útil para solucionar problemas relacionados con la integridad del cable en uso.. Estos cables son conectores de computadora y deben manejarse con cuidado..

Recolección de datos de vibración – soyconteo de transductores

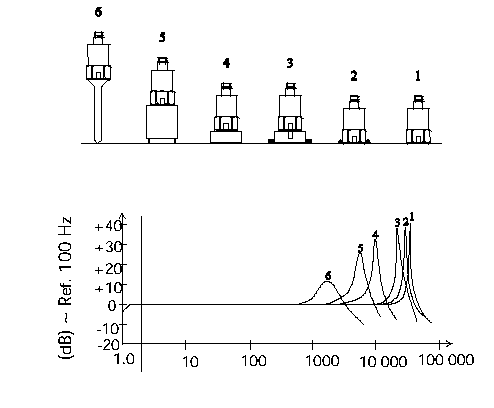

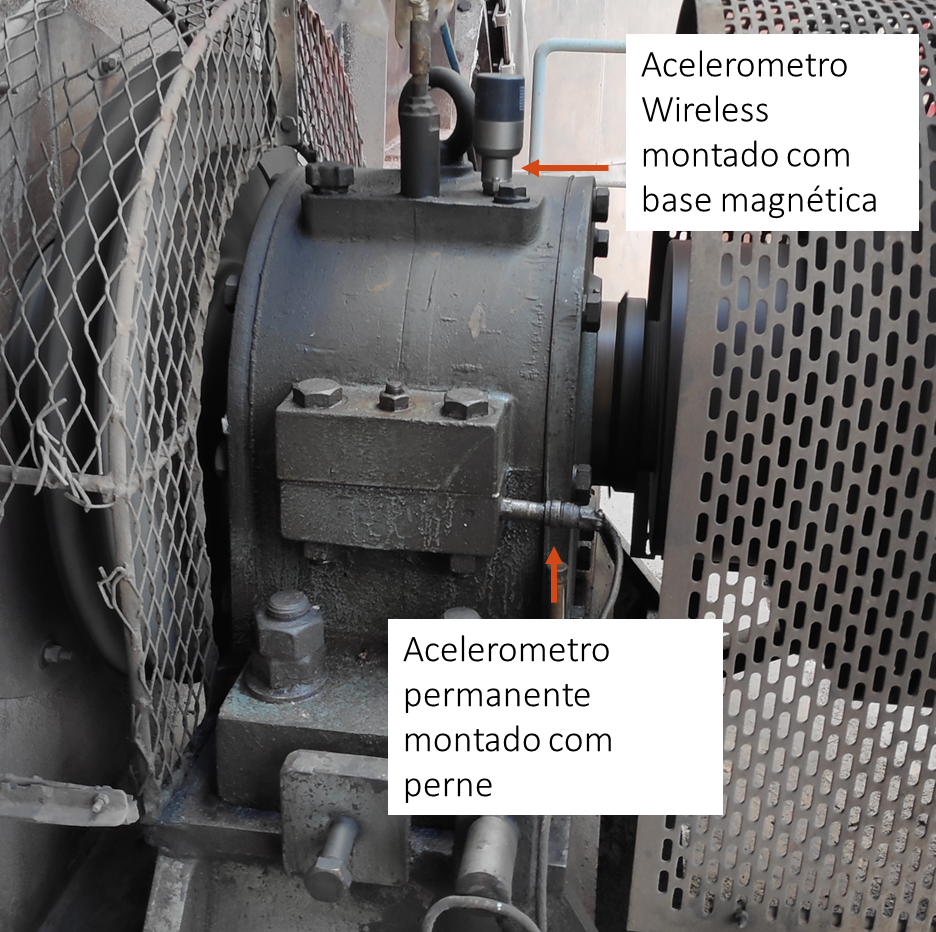

El método utilizado para montar un transductor puede afectar la curva de respuesta de frecuencia porque la frecuencia natural de un acelerómetro puede caer, dependiendo del método de montaje utilizado – manual, magnético, pegatina, atornillado como se muestra en la figura.

El método de montaje elegido debe proporcionar una respuesta de frecuencia igual en todo el rango de frecuencias en estudio.. Hay información disponible sobre el montaje de transductores. En la siguiente tabla se puede ver que un montante montado en una superficie limpia, El acabado plano y suave proporciona la respuesta de frecuencia más alta.. La respuesta disminuye progresivamente para soportes con base adhesiva y magnética. La confiabilidad es más baja con un acelerómetro en la mano.

Los valores de la tabla pretenden servir de guía. Cada acelerómetro y su conjunto tiene una sola frecuencia natural y, por lo tanto, un rango de frecuencia utilizable.

| Método | Límite de asistencia |

| sostener manualmente | 500 hz |

| Magneto | 2,000 hz |

| pegatina | 2,500-4,000 hz |

| cera de abejas | 5,000 hz |

| Alfiler | 6,000-10,000 hz |

Recolección de datos de vibración – elección del punto de medición

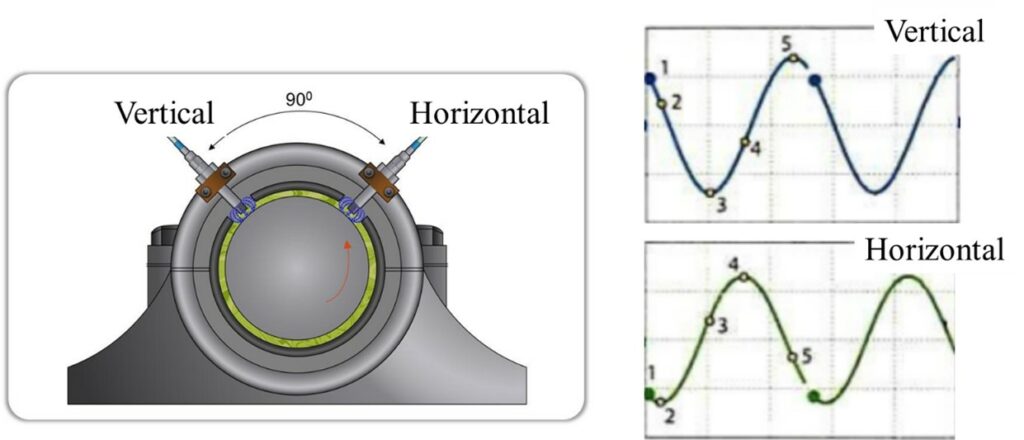

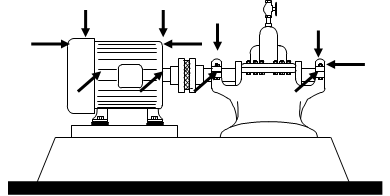

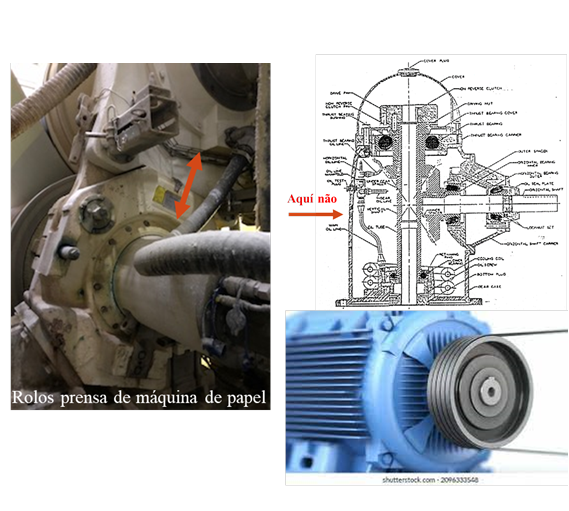

La clave para medir con precisión la vibración, es la colocación del transductor en un punto donde se obtiene una buena respuesta al estado de la máquina. En cualquier caso, el transductor debe colocarse lo más cerca, físicamente posible, del rodamiento. La siguiente figura muestra los puntos de montaje óptimos para transductores para la recopilación de datos..

Las posiciones horizontal y vertical se muestran en relación con la línea central del rodamiento.. Estas ubicaciones se utilizan para detectar las vibraciones de las fuerzas radiales, como el desequilibrio de masa.. Las vibraciones de las fuerzas dirigidas axialmente se miden en la dirección axial, en la zona de carga. En la figura, el peso del rotor hace que la zona de carga esté a las seis.

El transductor debe colocarse lo más cerca posible del rodamiento., sin embargo, la ubicación está limitada por componentes como cajas, cubiertas de acoplamiento, e resguardos dos ventiladores. La figura anterior muestra ubicaciones recomendadas para colocar transductores en una máquina típica.. En carcasas complejas, se necesitan detalles del diseño interno para determinar el tipo de rodamiento y la ruta óptima para la transmisión de señales mecánicas.. Cuando los rodamientos son inaccesibles, los transductores se pueden montar y conectar a una caja de conexiones para permitir un acceso ininterrumpido al punto de medición.

A continuación puede ver acelerómetros montados en un rodamiento de una máquina..

A continuación puede ver un vídeo con un ejemplo práctico de la influencia del punto de medida en los resultados de la medida de vibraciones.

El juego diametral interno existente en rodamientos de baja velocidad muy cargados – normalmente rodamientos de bolas: permite que el aro interior/el elemento rodante/el aro exterior entren en contacto solo en la zona de carga del conjunto.

En general, Las lecturas radiales se toman en rodamientos radiales.; esto es, cualquier cojinete antifricción con un ángulo de contacto de 0°. Los cojinetes radiales se utilizan en motores eléctricos., en ventiladores, y en unidades de transmisión de potencia no sujetas a carga axial.

Los cojinetes de contacto angular o cualquier cojinete absorbente de empuje tienen un acoplamiento radial/axial, que requiere una medición axial para un monitoreo de condición preciso. otros engranajes, más allá de los engranajes rectos, absorber impulsos y debe medirse en la dirección axial. Se requieren mediciones radiales para determinar las condiciones a la velocidad de operación (1X) como el desequilibrio, desalineación, desaperto, resonancia, y vino torcido.

Recolección de datos de vibración – Intervalos de frecuencia

El espectro se puede recopilar como parte de la función de detección en la mayoría de los colectores de datos. Los rangos de frecuencia deben reflejar adecuadamente la muestra. Y el transductor apropiado debe ser seleccionado. El recorte de forma de onda puede ocurrir cuando el rango del espectro es menor que la frecuencia máxima que se transmite. La Tabla B contiene rangos de frecuencia recomendados para el espectro tomado de maquinaria rotatoria para monitoreo y análisis.. Los rangos se basan en RPM y otras frecuencias de la máquina. El recorte de forma de onda en el rango de frecuencia se indica mediante valores de energía espectral que son significativamente más bajos que los niveles generales..

sin embargo, si el rango del espectro es amplio, la resolución se puede reducir hasta el punto en que la información de frecuencia discreta no está disponible. Si la resolución adecuada no está disponible en los rangos de frecuencia predeterminados, se deben recopilar y analizar múltiples muestras de datos. Una configuración óptima permite una resolución suficiente para analizar las bandas laterales de frecuencia y velocidad de funcionamiento, así como el rango para medir frecuencias más altas de orientación o mallado.. Es deseable separar el punto de datos en dos o tres intervalos o aumentar las líneas de resolución para una mejor resolución.. por lo tanto, Es posible que se requieran múltiples ciclos de recopilación de datos en el mismo punto de prueba o el recopilador de datos debe poder procesar datos en múltiples intervalos a partir de una sola muestra..

presentación de los datos

Los datos de vibración de una máquina que funciona a una velocidad de operación constante generalmente son repetitivos.. Se producen pequeñas variaciones como resultado de la influencia de la carga., de la temperatura, y el proceso. Las condiciones ambientales y la carga deben tenerse en cuenta cuando se recopilan los datos.. Los datos normalmente se muestran en el espectro., forma de onda, y órbita.

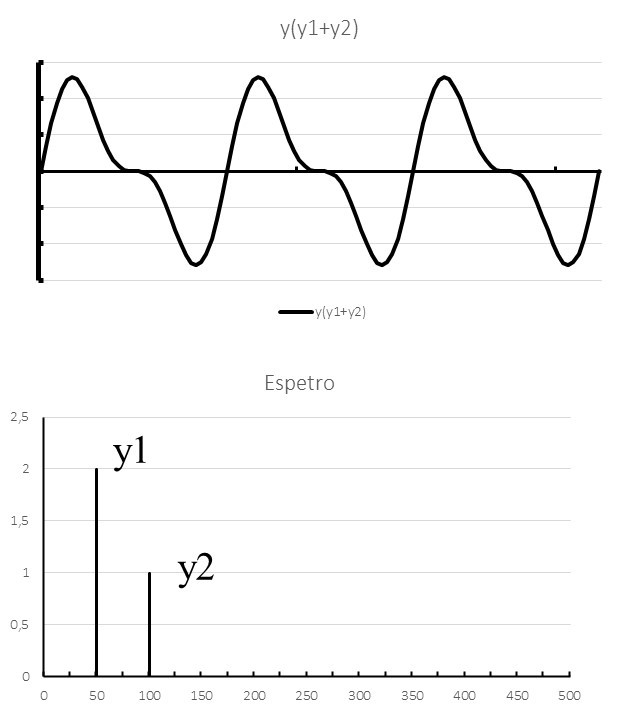

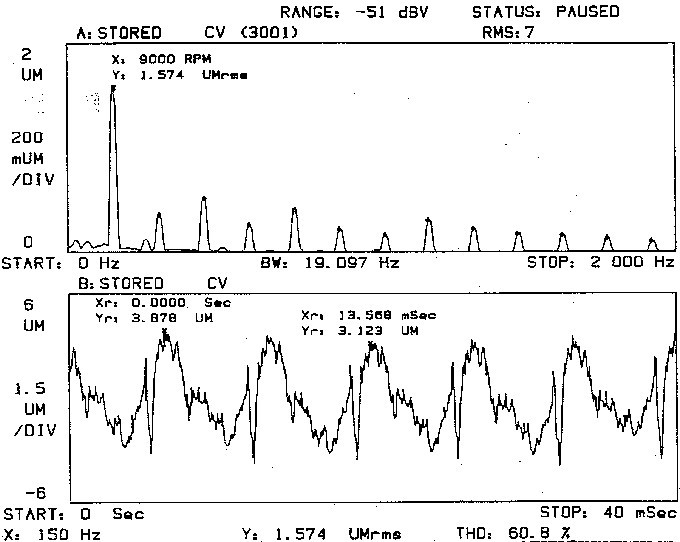

Recolección de datos de vibración – Forma de onda

La forma de onda es un gráfico de amplitud de vibración frente al tiempo.. El comportamiento de la máquina se refleja en la señal de vibración.. A continuación se muestra una forma de onda y un espectro..

La figura tiene una forma de onda con una pantalla de 3t. (1,080/3 = 0,36 segundo = t; intervalo de tiempo = 1,08 segundo.

La forma de onda es útil para identificar eventos únicos en una máquina y la velocidad a la que se repiten.. La duración (en segundos) de la pantalla de datos de la forma de onda depende de la información buscada. Por lo general, está relacionado con el período de funcionamiento de la máquina t; t en segundos es igual a 60/RPM. La mejor resolución del ángulo de fase para el balanceo básico se obtiene utilizando el período fundamental t en la pantalla.

En la figura la forma de la forma de onda con una pantalla de 6t (40 ms no ecrã /6,66 ms período fundamental).

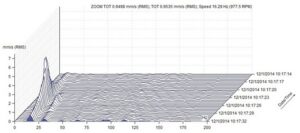

Recolección de datos de vibración – Espectro

La regulación del espectro está determinada por el rango de frecuencia de los datos para que se obtenga toda la información.

En tal situación, si fuera necesario, el rango de frecuencia y una mejor resolución deben procesarse dos o más espectros en diferentes rangos de frecuencia. Con un registrador de datos, el analista tiene la opción de aumentar las líneas de resolución en lugar de tomar más espectros..

Recolección de datos de vibración – Órbita

La órbita que se muestra en la siguiente figura es una representación bidimensional de la vibración, en un punto de la maquina. Las órbitas normalmente se recopilan a partir de sensores de proximidad., que muestran el movimiento físico del eje en relación con el soporte. Las órbitas son útiles para mostrar los movimientos de los pedestales., tuberías o cualquier estructura cuando se requiere una mejor visualización del objeto que vibra.