Seguimiento del coste operativo de los grupos de bombeo.

Este artículo se centra en monitorear el costo operativo de los grupos de bombeo en función del voltaje y la corriente de suministro del motor eléctrico..

1 INTRODUCCIÓN

Según estudios y guías de la industria., como los del Instituto Hidráulico y Europump, El coste total del ciclo de vida de un remontaje. 10 una 20 años se compone de varias categorías, donde está la energía eléctrica, desde lejos, el componente más grande.

Los porcentajes típicos de costos durante el ciclo de vida de una bomba a menudo se distribuyen de la siguiente manera:

- Costos de electricidad (CE): 50% una 90% (la porción más grande, varía según el tamaño y el uso de la bomba).

- Costos de mantenimiento y reparación (Centímetro): 10% una 25% (Algunos estudios apuntan a alrededor 20% como promedio).

- Costo de inversión inicial (cic): 5% una 15% (El precio de compra de la bomba y el equipo auxiliar.).

- Costos de operación (Co): 5% una 15% (personal de supervisión, etcétera).

- Costos de instalación y puesta en marcha (cin): 5% una 10%.

La influencia de la eficiencia de la bomba. (y el motor) en el consumo de electricidad es enorme. Incluso pequeñas mejoras en la eficiencia pueden generar ahorros sustanciales de energía con el tiempo., dado que los grupos motobomba funcionan muchas horas al día y tienen una larga vida útil. Por eso, La selección de bombas eficientes., La operación en el punto de mayor eficiencia y el mantenimiento adecuado son cruciales para optimizar los costos operativos..

Figura 1- Porciones del costo total del ciclo de vida de un remontado 10 una 20 años

2 – LA IMPORTANCIA DE SEGUIR EL DESEMPEÑO DE LAS UNIDADES DE BOMBEO

La influencia de la eficiencia de la bomba en el consumo de energía eléctrica del motor es directo y muy significativo. La eficiencia de una bomba es una medida de su eficiencia para convertir la energía mecánica suministrada por el motor en energía hidráulica útil. (presión y flujo de fluido).

Para entender esta relación, Consideremos algunos puntos clave.:

- ¿Qué es la eficiencia de la bomba??

el rendimiento (o eficiencia) de una bomba es la relación entre la potencia hidráulica de salida (Potencia útil suministrada al fluido.) y la potencia de entrada mecánica (Potencia suministrada por el motor a la bomba.).

Eficiencia de la bomba = (Potencia hidráulica de salida) / (Potencia mecánica de entrada)

- Potencia hidráulica de salida: Es la energía que la bomba transmite efectivamente al fluido., manifestado como flujo y presión.

- Potencia mecánica de entrada: Es la energía que el motor suministra al eje de la bomba..

- Donde se pierde la energía?

Ninguna bomba es 100% eficiente. Las pérdidas de energía se producen debido a varios factores.:

- Pérdidas Hidráulicas: Causado por la fricción del fluido en las superficies internas de la bomba. (impulsor, deseado) y turbulencia.

- Pérdidas Volumétricas: Debido a una fuga interna de fluido desde la zona de alta presión a la zona de baja presión dentro de la bomba.

- Pérdidas mecánicas: Causado por la fricción en los rodamientos., Sellos y otras partes móviles de la bomba..

- La Relación con el Consumo de Energía Eléctrica del Motor

El motor eléctrico proporciona la potencia mecánica a la bomba.. La energía eléctrica consumida por el motor se convierte en potencia mecánica., pero también con sus propias pérdidas (rendimiento del motor).

Energía eléctrica consumida = (Potencia mecánica de entrada de la bomba) / (Eficiencia del motor)

Reemplazo de la potencia mecánica de entrada de la bomba con la fórmula de eficiencia de la bomba:

Energía eléctrica consumida = (Potencia hidráulica de salida / Eficiencia de la bomba) / (Eficiencia del motor)

En pocas palabras:

Energía eléctrica consumida = Salida de energía hidráulica / (Eficiencia de la bomba × Eficiencia del motor)

Esta fórmula muestra claramente la influencia:

- Cuanto menor sea la eficiencia de la bomba (y/o motor), mayor será la energía eléctrica consumida para proporcionar la misma potencia hidráulica de salida (o sea, bombear el mismo caudal a la misma presión).

- Cuanto mayor sea la eficiencia de la bomba (y/o motor), Cuanto menor sea la energía eléctrica consumida para un mismo trabajo útil.

3 – PÉRDIDA DE EFICIENCIA DE LA BOMBA

La pérdida de eficiencia de la bomba se debe a varios factores.:

- Desgaste de Componentes: La falta de mantenimiento o un mantenimiento inadecuado provoca el desgaste de los componentes clave de la bomba., como impulsores, usar anillos, Esgrima, rodamientos y ejes.

- Impulsores y anillos de desgaste: El desgaste de estos componentes aumenta los espacios internos y cambia las geometrías diseñadas., Permitir que el fluido recircule dentro de la bomba en lugar de descargarse.. Esto produce pérdidas hidráulicas y volumétricas., reduciendo la eficiencia de la bomba. Una bomba con eficiencia reducida requiere más potencia del motor para entregar el mismo flujo y presión., aumento del consumo de energía.

- Rodamientos y Sellos: Cojinetes desgastados o mal lubricados, y sellos dañados, aumentar la fricción mecánica. Esta fricción adicional debe ser superada por el motor., lo que se traduce en un mayor consumo de energía eléctrica para la misma potencia hidráulica.

- Acumulación de depósitos: La acumulación de escala, sedimentos u otros desechos en las superficies internas de la bomba (impulsor y voluta) o en tuberías puede reducir el flujo y aumentar la resistencia al flujo.. La bomba debe “trabajar más” para superar esta resistencia adicional, lo que resulta en un mayor consumo de energía.

- Desalineación y desequilibrio: La falta de mantenimiento preventivo puede provocar problemas de desalineación entre el motor y la bomba., o desequilibrio del impulsor. Estos problemas generan vibraciones excesivas y tensiones adicionales en los componentes., aumento de la fricción y las pérdidas mecánicas. Además de consumir más energía, También acelera el desgaste y puede provocar fallos catastróficos..

4 – PARÁMETROS DE EFICIENCIA DE LA BOMBA

La eficiencia de una bomba es una medida de su eficiencia para convertir la energía mecánica entrante. (suministrado por el motor) en producción de energía hidráulica útil (transferido al fluido). Comprender los parámetros que afectan este rendimiento., Es fundamental considerar los siguientes puntos:

- Caudal (q):

- Es el volumen de líquido que la bomba es capaz de desplazar por unidad de tiempo., generalmente se mide en metros cúbicos por hora (m³/h) o litros por minuto (l/min). El caudal es uno de los principales parámetros que definen el punto de funcionamiento de la bomba en su curva característica..

- Altura manométrica total (H):

- También conocida como altura total o presión de bomba., Representa la energía total que la bomba añade al fluido., medido en metros de columna de líquido (mcl) o presión (Pascal, bar, psi). Es la diferencia de presión entre la descarga y la succión de la bomba., considerando alturas estáticas y dinámicas (velocidad y friccion).

- poder (PAG):

- Energía Hidráulica (Útil): Es la potencia efectivamente transmitida al fluido., o sea, la energía que gana el fluido. Se calcula a partir del caudal y la altura manométrica..

- Potencia en el eje (Absorbido): Es la potencia mecánica suministrada al eje de la bomba por el motor..

- Energía Eléctrica (Consumado): Es la potencia que consume el motor de la red eléctrica para accionar la bomba..

- Rotación (norte):

- La velocidad de rotación del rotor. (RPM – revoluciones por minuto) afecta directamente el flujo, La cabeza y la potencia de la bomba.. Los cambios de rotación modifican la curva característica de la bomba..

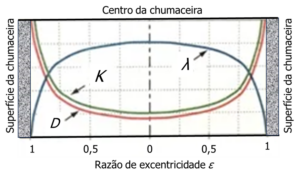

5 – LA CURVA DE CARACTERÍSTICAS DE UNA BOMBA

La curva característica de una bomba., También conocida como curva de rendimiento o curva de bomba., es un gráfico que muestra el comportamiento de una bomba hidráulica bajo diferentes condiciones de operación. Lo proporciona el fabricante y es esencial para seleccionar la bomba correcta para una aplicación específica y para comprender su desempeño en el sistema..

Figura 2 – Curvas características de una bomba..

ordinariamente, La curva característica de una bomba presenta varias relaciones en un solo gráfico., con el flujo(q) en el eje horizontal (vino) y diferentes parámetros en la vena vertical (vino Y):

- Curva de altura manométrica (H) x caudal (q):

- Esta es la curva principal y más importante.. Muestra la cabeza total. (presión) que la bomba puede generar para un caudal determinado. en general, a medida que aumenta el calor, la altura que la bomba puede proporcionar disminuye. La forma de esta curva es crucial para determinar la estabilidad operativa de la bomba en diferentes sistemas..

- Curva de potencia del eje (PAG) x caudal (q):

- Esta curva indica la potencia mecánica que la bomba absorbe del motor para funcionar a diferentes caudales.. Es fundamental dimensionar correctamente el motor que accionará la bomba., asegurando que tenga suficiente energía para todas las condiciones de operación, sin sobrecargas.

- Curva de rendimiento (la) x caudal (q):

- Muestra la eficiencia de la bomba al convertir energía mecánica en energía hidráulica útil para cada caudal.. El rendimiento se expresa como porcentaje. (%). El mejor punto de eficiencia (BPE) Nuestro mejor punto de eficiencia (BEP) es el punto de la curva donde la bomba opera a su máxima eficiencia, minimizando el consumo de energía y el desgaste.

- Curva NPSH requerida (NPSHr) x caudal (q):

- Acerca de NPSH (Cabezal de succión neta positiva) Es un parámetro crítico para evitar la cavitación.. La curva NPSHr indica la presión mínima requerida en la succión de la bomba para que funcione sin cavitación para un caudal determinado.. Es vital para el diseño del sistema de succión., Asegurar que el NPSH disponible en el sistema sea siempre mayor que el NPSH requerido por la bomba..

La interpretación de la Curva Característica sigue los siguientes principios:

- Punto de operación: El punto de funcionamiento de la bomba en un sistema está determinado por la intersección de la curva característica de la bomba y la curva del sistema. (que representa las pérdidas de presión de la tubería y las alturas estáticas). Es en este punto que la bomba y el sistema funcionan en equilibrio..

- Selección de bomba: Al seleccionar una bomba, deberías buscar uno que tenga tu BPE (Mejor punto de eficiencia) lo más cerca posible del punto operativo deseado en su sistema. Operar la bomba demasiado lejos del BPE puede provocar una baja eficiencia, mayor consumo de energía, vibraciones y desgaste prematuro.

- Variaciones en el diámetro del rotor.: Muchos fabricantes proporcionan múltiples curvas H x Q en el mismo gráfico para una sola carcasa de bomba., pero con diferentes diámetros de rotor. Esto le permite seleccionar el rotor ideal para las condiciones de flujo y altura deseadas..

- Variaciones en la rotación: Se trazan curvas características para una rotación fija. (RPM). Si se cambia la rotación de la bomba (por ejemplo, con un inversor de frecuencia), el rendimiento de la bomba cambiará, y se necesitarían nuevas curvas o se calcularían en base a leyes de afinidad.

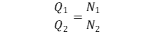

6 – LAS LEYES DE AFINIDAD DE LAS BOMBAS CENTRÍFUGAS

Las leyes de afinidad de las bombas centrífugas son un conjunto de relaciones matemáticas que describen cómo funciona una bomba. (caudal, cabeza y poder) cambia cuando hay cambios en su velocidad de rotación (RPM) o diámetro del rotor. Permiten predecir el comportamiento de una bomba sin necesidad de realizar pruebas exhaustivas para cada condición de funcionamiento..

El principal objetivo de las Leyes de Afinidad es optimizar el funcionamiento de la bomba y del sistema hidráulico., permitiendo:

- Ajuste de rendimiento: Predecir el rendimiento de la bomba a diferentes velocidades de rotación (por ejemplo, cuando se utiliza un inversor de frecuencia) o con rotores de diámetros ligeramente diferentes, sin tener que consultar una curva característica específica para cada escenario.

- Eficiencia energética: Identificar las condiciones de operación más eficientes, ayudando a reducir el consumo de energía.

- Dimensionamiento y selección: Ayudar en la selección de bombas y dimensionamiento del motor., Garantizar que la bomba satisfaga las necesidades del sistema con la máxima eficiencia..

- Simulación de escenario: Simule el impacto de los cambios en las especificaciones de la bomba o del sistema..

Las leyes de afinidad son aplicables a bombas geométricamente similares y suponen que la eficiencia de la bomba permanece constante entre las condiciones de operación.. Aunque esta última premisa no es 100% preciso en todas las variaciones (especialmente para grandes RPM o cambios de diámetro), Ofrece una muy buena aproximación para la mayoría de las aplicaciones prácticas.. Las relaciones son las siguientes.:

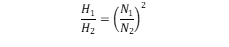

Para cambios en la velocidad de rotación. (norte), manteniendo el diámetro del rotor (D) constante:

- Caudal (q) y rotación (norte):

El FLUJO es directamente proporcional a la rotación.

- Altura manométrica (H) y rotación (norte):

La cabeza es directamente proporcional al cuadrado de la rotación..

- poder (PAG) y rotación (norte):

La potencia absorbida es directamente proporcional al cubo de rotación.

7 – EL GEMELO DIGITAL DEL MOTOR ELÉCTRICO

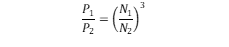

En 1992 el artículo fue publicado[yo] en el que se presentó el resultado del trabajo desarrollado para la NASA, en el que el motor eléctrico se modeló matemáticamente como una función de transferencia entre el voltaje y la corriente que suministran al motor, permitiendo la construcción del gemelo digital, que es, por lo tanto, una matriz.

Figura 3 – El modelado matemático de un motor eléctrico de CA.

Esto significa que, desde monitorear el voltaje y la corriente y el suministro de energía al motor,, en las tres fases, puedes construir tu gemelo digital y, de las desviaciones del modelo inicial, determinar su condición de funcionamiento.

Figura 4 – Monitoreo del estado del motor mediante comparación con el gemelo digital

Esta tecnología fue comercializada por ARTESIS y actualmente está estandarizada en ISO. 20958 – análisis de la firma eléctrica de los motores de inducción trifásicos.

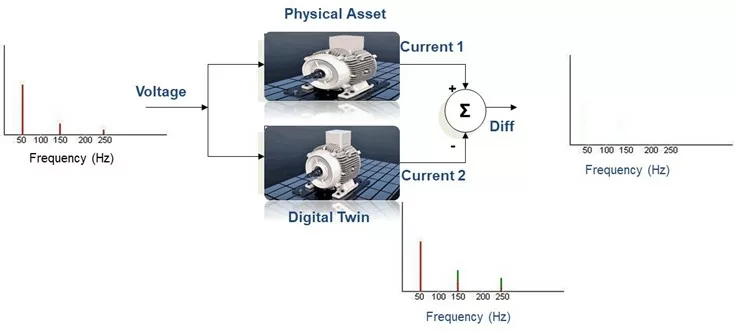

8 – MONITOREO DEL RENDIMIENTO DE LA BOMBA MEDIANTE FIRMA ELÉCTRICA

el monitor e-MCM (Monitor de condición del motor eléctrico) procesa señales de voltaje y corriente para extraer métricas de rendimiento críticas. La estimación de flujo y presión se realiza mediante algoritmos patentados que convierten datos eléctricos en lecturas precisas de flujo y presión., sin necesidad de sensores tradicionales. Las curvas de la bomba se generan en tiempo real, lo que permite ver dinámicamente la eficiencia de la bomba y compararla con BEP para realizar ajustes operativos instantáneos.. Además, permite la detección de fallos como la cavitación., desequilibrios y desgaste mecánico a través de patrones eléctricos únicos.

Figura 5 – Gráficos de seguimiento, en tiempo real, rendimiento de la bomba, a través de la firma eléctrica del motor en la que se puede ver el punto en el que está funcionando la bomba y la evolución del caudal y la potencia..

Las principales funcionalidades que proporciona esta tecnología son:

- Métricas de rendimiento sin sensores: Monitorear un caudal, presión y eficiencia en tiempo real con mayor precisión que 95%.

- Integración de sensores opcional: Puede combinar datos de sensores reales., si está disponible, para aumentar la precisión y la redundancia.

- Alertas en tiempo real: Notificaciones instantáneas de caídas de eficiencia, fallas mecánicas y condiciones peligrosas.

- Herramientas de análisis de potencia: Cuantifica el consumo de energía e identifica bombas sobredimensionadas.

- Visualización de la curva de potencia.: Supervisa las relaciones de flujo a poder para mantener la máxima eficiencia..

- Análisis de tendencias históricas: Podrás acceder a informes anuales y de desempeño 24 horas para optimizar el tiempo de funcionamiento en zonas de flujo.

- Distribución de caudal anual: Muestra el tiempo de funcionamiento en diferentes zonas de flujo.. Revela funcionamiento eficiente o ineficiente..

9 – SEGUIMIENTO DEL DESEMPEÑO DEL GRUPO DE BOMBEO A TRAVÉS DE LA FIRMA ELÉCTRICA

ejemplo 1

No artigo Monitoreo del estado de la bomba de agua de mar del transportador de GNL[ii] Se presenta un ejemplo de su aplicación a la bomba de un barco..

En él se pueden ver varios gráficos con una aplicación de la evolución de los parámetros eléctricos asociados a la degradación del estado de funcionamiento del impulsor de la bomba..

Figura 6 – Gráfico de tendencia que muestra una disminución gradual y progresiva en los parámetros de potencia activa y factor de potencia para el número de bombas principales de agua de mar de refrigeración. 1.

Figura 7 – Componentes internos de la bomba después de retirarlos para su inspección.. Note una pérdida significativa de metal en las puntas de las paletas de flujo del cuerpo. (aletas). Acerca de 19 mm de metal se perdieron en dos lugares. El espesor de las aletas también se redujo de la dimensión original de 7 mm para 4,5 mm. Se comprobó que la anomalía en el paso de la pala fue provocada por este daño., y no por deterioro del impulsor.

Figura 8 – Después del desmontaje, Se descubrió que la erosión había producido un agujero en el cuerpo de la bomba., en el punto donde un tornillo de retención del anillo de desgaste causó una perturbación localizada del flujo.

ejemplo 2

La auditoría energética en la mina reveló que muchas bombas funcionan con baja eficiencia.. Se identificaron altas pérdidas de energía.. El usuario quería monitorear continuamente el rendimiento y la eficiencia de la bomba.. tan, Se necesitaba un método para monitorear fallas mecánicas y eléctricas a través de un solo sistema..

Se decidió monitorear la Señal Eléctrica del suministro del motor ya que permite monitorear el desempeño directamente desde el panel de control del motor utilizando la técnica MCM.. Esto elimina la necesidad de sensores de flujo/presión separados y proporciona una vista unificada al combinar la condición mecánica., Monitoreo del rendimiento eléctrico y de la bomba.. A continuación puede ver una fotografía del sistema instalado en el armario del motor..

Figura 9 – Instalación del sistema de monitorización en el cuadro eléctrico del motor.

Las características de la bomba fueron las siguientes.:

- Bomba de agua de proceso

- Modelo: 150QC-DWU

- Fuerza de motor: 110 kW

- 1480 rpm nominales; 1630 rpm (con correas)

- Polis/cinturones añaden ~2% de pérdida de energía

Figura 10 – Fotografía del grupo de bombeo.

Del seguimiento se concluye:

- Operación frecuente fuera del BEP

El punto de mayor eficiencia (BEP) Es donde la bomba alcanza la máxima eficiencia con el mínimo consumo de energía..

La documentación y las mediciones de campo muestran que esta bomba modelo 150QC-DWU a menudo funciona lejos de su BEP., particularmente en condiciones de bajo flujo y alta presión.

- Sistema de transmisión por correa y polea.

Velocidad nominal del motor de ~1490 rpm (4 polos) se incrementa a ~1630 rpm en el eje de la bomba usando una disposición de correa y polea.

Además de las ineficiencias inherentes a la bomba., Esta configuración introduce hasta 2% pérdidas de transmisión adicionales.

- Riesgos de baja eficiencia y bajo flujo

Baja eficiencia: Operar fuera del rango operativo ideal aumenta los costos de energía y reduce el rendimiento. Las posibles causas incluyen el desgaste., Dimensionamiento incorrecto o mantenimiento inadecuado..

Flujo bajo: el flujo real está por debajo de las expectativas del proyecto, en riesgo de sobrecalentamiento, cavitación y rendimiento deficiente.

- Riesgo de alta temperatura

Las altas temperaturas de funcionamiento o de fluido pueden dañar los sellos., rodamientos y otros componentes internos, lo que lleva a mantenimiento frecuente o fallas.

- Irregularidades del flujo y cavitación.

La detección de fallas basada en modelos de eMCM revela ruido de banda ancha cerca del 50 hz, indica inestabilidad del flujo, a menudo relacionada con una operación de bajo flujo.

Las condiciones prolongadas de bajo flujo aumentan el riesgo de cavitación., lo que reduce la vida útil mecánica a medio plazo.

En general, La tendencia de la bomba a funcionar a bajo caudal y alta presión aumenta significativamente la probabilidad de ineficiencia., cavitación y desgaste mecánico, enfatizando la necesidad de una mejor adaptación de la bomba a las condiciones reales de funcionamiento y un seguimiento continuo del rendimiento.

A continuación se puede ver una de las gráficas obtenidas del sistema mostrando la distribución estadística de los caudales a los que operó la bomba..

Figura 11- Distribución estadística de los caudales a los que funcionó la bomba..

A continuación puedes ver un histograma.. Este histograma ilustra el porcentaje de tiempo de funcionamiento dedicado a varios caudales en el transcurso de una semana.. En el eje horizontal, Puedes ver el caudal en metros cúbicos por hora. (m³/h), mientras que el eje vertical representa el porcentaje del tiempo total de operación en cada intervalo de flujo.

Figura 12 – Histograma que ilustra el porcentaje de tiempo de funcionamiento dedicado a varios caudales en el transcurso de una semana..

Los comentarios sobre este histograma se presentan a continuación.:

Regiones codificadas por colores

- Amarillo claro (zona ineficiente): La mayor parte del tiempo de funcionamiento de la bomba se encuentra dentro de este rango., indicando que la bomba está funcionando muy por debajo del caudal para el que fue diseñada, consumir exceso de energía y operar de manera ineficiente.

- verdes (zona eficiente): Cerca de 280–500 m³/h. Aquí se muestra un tiempo de funcionamiento muy corto., lo que significa que la bomba rara vez alcanza el rango operativo en el que lograría la mejor eficiencia energética.

- rosa (alto flujo, zona de riesgo): Representa caudales muy altos.. El histograma casi no muestra actividad en esta zona., por lo tanto, la bomba esencialmente nunca funciona en estas condiciones extremas de flujo..

BEP (punto de mejor eficiencia)

Marcado por la línea discontinua roja en 421,5 m³/h, es donde la bomba teóricamente alcanzaría la eficiencia ideal. El histograma revela que la bomba casi nunca funciona cerca de este punto., confirmando una gran diferencia entre las condiciones de funcionamiento reales e ideales.

Intervalo de caudal dominante

Los valores de flujo entre 90 mi 110 m³/h dominan el histograma, lo que significa que la bomba funciona constantemente a una fracción de su capacidad de flujo prevista. Esta desalineación no sólo aumenta el consumo de energía, pero también puede provocar problemas mecánicos a largo plazo..

En general, El gráfico destaca una oportunidad importante para mejorar el rendimiento.: Al ajustar o reemplazar la bomba, o al modificar el sistema para que coincida mejor con los parámetros de diseño de la bomba, la instalación podría potencialmente ahorrar energía., Reduzca el desgaste del equipo y opere más cerca del punto de mejor eficiencia..

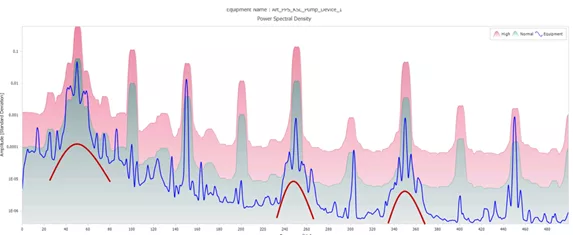

Irregularidades del flujo y cavitación.

Detección de fallas basada en modelos eMCM revela ruido de banda ancha cerca de las bandas laterales de 50 hz, indica inestabilidad del flujo, a menudo relacionada con una operación de bajo flujo.

Figura 13 – Suministrar espectros de análisis actuales.

Las condiciones prolongadas de bajo flujo aumentan el riesgo de cavitación., lo que reduce la vida útil mecánica a medio plazo.

En general, La tendencia de la bomba a funcionar a bajo caudal y alta presión aumenta significativamente la probabilidad de ineficiencia., cavitación y desgaste mecánico, enfatizando la necesidad de una mejor adaptación de la bomba a las condiciones reales de funcionamiento y un seguimiento continuo del rendimiento.

El resumen de los problemas observados fue el siguiente:

- Operación principalmente en condiciones de bajo flujo/alta presión.

- Cuánto tiempo hacer BEP, conduciendo a una baja eficiencia (40–60%).

- Cavitación y estrés mecánico..

Figura 14 – Resumen de problemas observados

Las acciones recomendadas fueron las siguientes:

Selección de bomba alternativa (Modelo: “XXX”)

- nominal caudal: ~215 m³/h

- potencia nominal: 55 kW

- Eficiencia: ~81,3% un PEA

- Reducción esperada en el consumo de energía.: ~56,6%

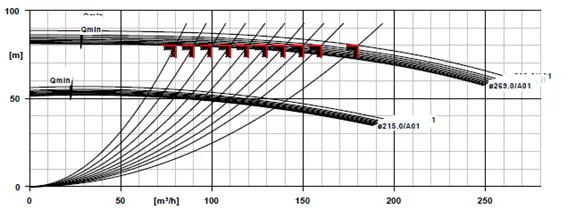

En la siguiente figura, Se analiza el nuevo modelo de bomba propuesto., lo que puede aumentar significativamente la eficiencia general y reducir los costos de energía.

Figura 15 – Curva característica del nuevo modelo de bomba propuesto.

¿Por qué una bomba nueva?? La configuración actual a menudo funciona lejos de su punto de mejor eficiencia., provocando un alto consumo de energía y desgaste mecánico adicional. Una bomba de tamaño más apropiado se adaptará mejor a las necesidades reales de flujo y presión., mejorando tanto el rendimiento como la confiabilidad.

- Modelo propuesto XXX

- nominal caudal: 215 m³/h

- Consumo de energía nominal: 55 kW

- Eficiencia: cerca de 81,3% en el punto de mayor eficiencia

- Ahorro de energía esperado: para 56,6% Menos consumo de energía en comparación con nuestra configuración actual.

Principales ventajas

- Mejor adaptación a las condiciones de funcionamiento.: operar cerca del flujo y altura de diseño significa menos desperdicio de energía.

- Costos operativos reducidos: Una mayor eficiencia reducirá significativamente las facturas anuales de energía.

- Menos desgaste mecánico: Trabajar en su rango ideal extiende la vida útil de los componentes y reduce la necesidad de mantenimiento frecuente.

Próximos pasos

- Realizar un análisis detallado de costo-beneficio., incluido el retorno de la inversión.

- También considerará la logística de instalación., la compatibilidad de los materiales y si la adición de un inversor de frecuencia (VFD) podría proporcionar más ahorro de energía.

Al cambiar a este nuevo modelo más eficiente, Puede resolver problemas de funcionamiento de la bomba fuera de su rango operativo ideal y reducir drásticamente el consumo de energía y los costos de mantenimiento..

El período esperado de retorno de la inversión es 1,28 años.

| Consumo de energía actual (kWh/año) | 602,880 |

| Consumo de energía propuesto (kWh/año) | 264,707 |

| Ahorro Anual de Energía (kWh) | 338,173 |

| Ahorro de costos anuales (Dólar estadounidense) | $ 30,435.57 |

| Costo de inversión en nueva bomba (Dólar estadounidense) | $ 39,000.00 |

| retorno de la inversión (%) | 78% |

| Período de recuperación de la inversión (Años) | 1.28 |

Los resultados de las mediciones realizadas por el sistema fueron luego validados con instrumentación in situ..

Figura 16 – Comparación entre el caudal medido con un caudalímetro y por el sistema eMCM

La línea azul representa el flujo medido con un medidor de flujo y la línea naranja representa el flujo estimado del eMCM.

Podemos ver que, en condiciones normales de funcionamiento, las líneas se suceden.

Comparación en paralelo de los datos del sensor de flujo y el flujo estimado del eMCM, concluye:

- Alineación de tendencias consistente y casi superposición en rangos comerciales normales

- La desviación general de alrededor del ±3% confirma una alta precisión

- Demuestra un monitoreo confiable en tiempo real sin sensores de flujo adicionales

11 – CONCLUSIÓN

Aquí presentamos una innovadora solución de monitoreo del rendimiento de la bomba sin sensores., aprovechando la tecnología de análisis de firma eléctrica (ESA). Al analizar datos de voltaje y corriente., El sistema proporciona información en tiempo real sobre el flujo., La presión y el estado de la bomba y el motor. – eliminando la necesidad de sensores físicos. Esta innovación permite a las empresas optimizar las operaciones, Reducir costos y aumentar la sostenibilidad monitoreando el costo operativo de los grupos de bombeo..

Referencias

- [yo]diagnóstico de fallos para el motor principal del transbordador espacial, Ahmet Sensing; Diario de control de guiado y Dinámica 15(2) · May 1992

- [ii] Monitoreo del estado de la bomba de agua de mar del transportador de GNL, Geoff Walker, ÓRBITA Vol.31 No.1 2011