Sistemas de monitoreo de vibraciones permanentes

1 – Sistemas de monitoreo de vibraciones permanentes

Sistemas de monitoreo de vibraciones permanentes, Como el nombre sugiere, están instalados de forma permanente en una máquina y controlan continuamente su estado de funcionamiento.. La monitorización permanente de vibraciones se emplea principalmente para dar aviso inmediato de cambios repentinos en el estado de la maquinaria., de valor elevado, y no duplicados, cuyo servicio es fundamental para el proceso productivo. Una condición de falla se detecta inmediatamente o poco después de su ocurrencia., Los relés de parada o las alarmas se pueden activar en la sala de control para tomar las medidas adecuadas antes de que ocurra una falla catastrófica.. Estos sistemas son ampliamente utilizados, Hace mucho tiempo, en centrales eléctricas y en la industria petroquímica en turbinas, generadores, compresores, etc..

Este artículo pertenece a una serie., el cual constituye el material de apoyo para el curso de análisis de vibraciones en turbomaquinaria. Los enlaces a los otros artículos se pueden encontrar aquí.

2- Enfoques para el monitoreo de vibraciones

Básicamente, existen dos tipos de equipos de monitoreo de vibraciones.:

– Computadoras portátiles: sin conexión (metros y analizadores de vibración )

– Permanentes - en línea

Los equipos de monitoreo instalados permanentemente en una máquina pueden monitorearla de dos maneras.:

– periódicamente

– permanentemente

Suele definirse como un seguimiento permanente que se produce a intervalos inferiores a 0,1 segundos.

Los parámetros monitoreados pueden ser de dos tipos.:

– Escalares

Parámetros definidos por un solo número (Ex.: Temperatura)

– Matrices

Parámetro definido por un conjunto de números (Ex.: espectro de Frecuencia)

Las alarmas generadas pueden ser de dos tipos.:

– De nivel

– de tendencia

Las alarmas también pueden tener diferentes propósitos.:

– Alerta

– Peligro

– parada de la máquina – esta función solo se utiliza en sistemas de monitorización permanente..

El seguimiento en sí puede tener dos objetivos distintos:

- vigilancia protectora

- monitoreo predictivo

3 – sistemas de proteccion

En cuanto a su principio de funcionamiento, se pueden distinguir dos tipos de sistemas de protección:

– Dispositivos mecánicos simples

– Sistemas de monitoreo de amplitud de vibración

3.1 – Dispositivos mecánicos simples

Este tipo de dispositivos, que históricamente fueron los primeros en aparecer, , se basa en un simple efecto mecánico para activar un relé cuando la amplitud de las vibraciones excede un cierto nivel. Hay dispositivos de este tipo basados en imanes, en bolas de mercurio en taza, etc..

3.2 – Sistemas de monitoreo de amplitud de vibración

En este tipo de sistemas siempre hay uno o más sensores de vibración conectados a equipos de medición y que, en caso de que se supere un nivel predeterminado, activar un dispositivo para detener una instalación a través de un relé.

3.2.1 O transmisor de vibraciones

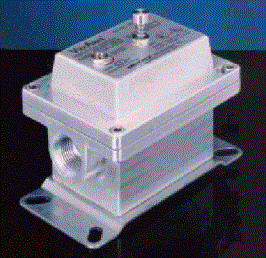

El sistema más simple y, por tanto, el más económico de este tipo., se basa en transmisores de vibraciones.

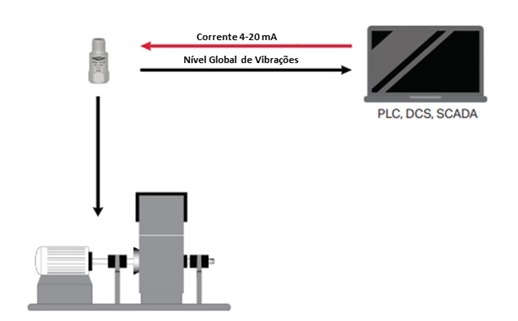

Un transmisor de vibraciones es un sensor con una salida de 4-20 mA y eso, por lo tanto, se puede conectar directamente a un PLC o una unidad de adquisición de datos tradicional. Este PLC puede ordenar la parada de la máquina y / o realizar la adquisición de datos para poder realizar análisis de tendencias..

La gran ventaja de este tipo de sensor es que no necesita una unidad de medida dedicada, que se usa tradicionalmente cuando los sensores tienen una salida en voltios. Por lo tanto, el sistema en su conjunto es más simple, lo que resulta en costos reducidos.

Cuando el propósito del sistema en línea es solo proteger, siguiendo un nivel global, esta es la solución más lógica.

3.2.2 Sistemas dedicados con sensores con salidas en voltios

Estos dispositivos suelen estar conectados a acelerómetros piezoeléctricos.. En un sistema básico, un solo módulo puede controlar continuamente la vibración en un solo rango de frecuencia específico.. Si los límites predefinidos están activados (por ejemplo, Mínimo, Alerta y alarma) el sistema puede activar alarmas visuales o sonoras.

|  |

Los sistemas de este tipo pueden tener uno o más canales.

Una unidad normalmente tiene las siguientes funciones:

• Dos niveles de alarma configurables con temporización con activación de relé

• Salida 4-20 mA para conexión a PLC

• Salida de voltaje para conexión al analizador de vibraciones

• Fuente de alimentación del sensor de vibraciones (acelerómetro ICP, proximitor, etcétera)

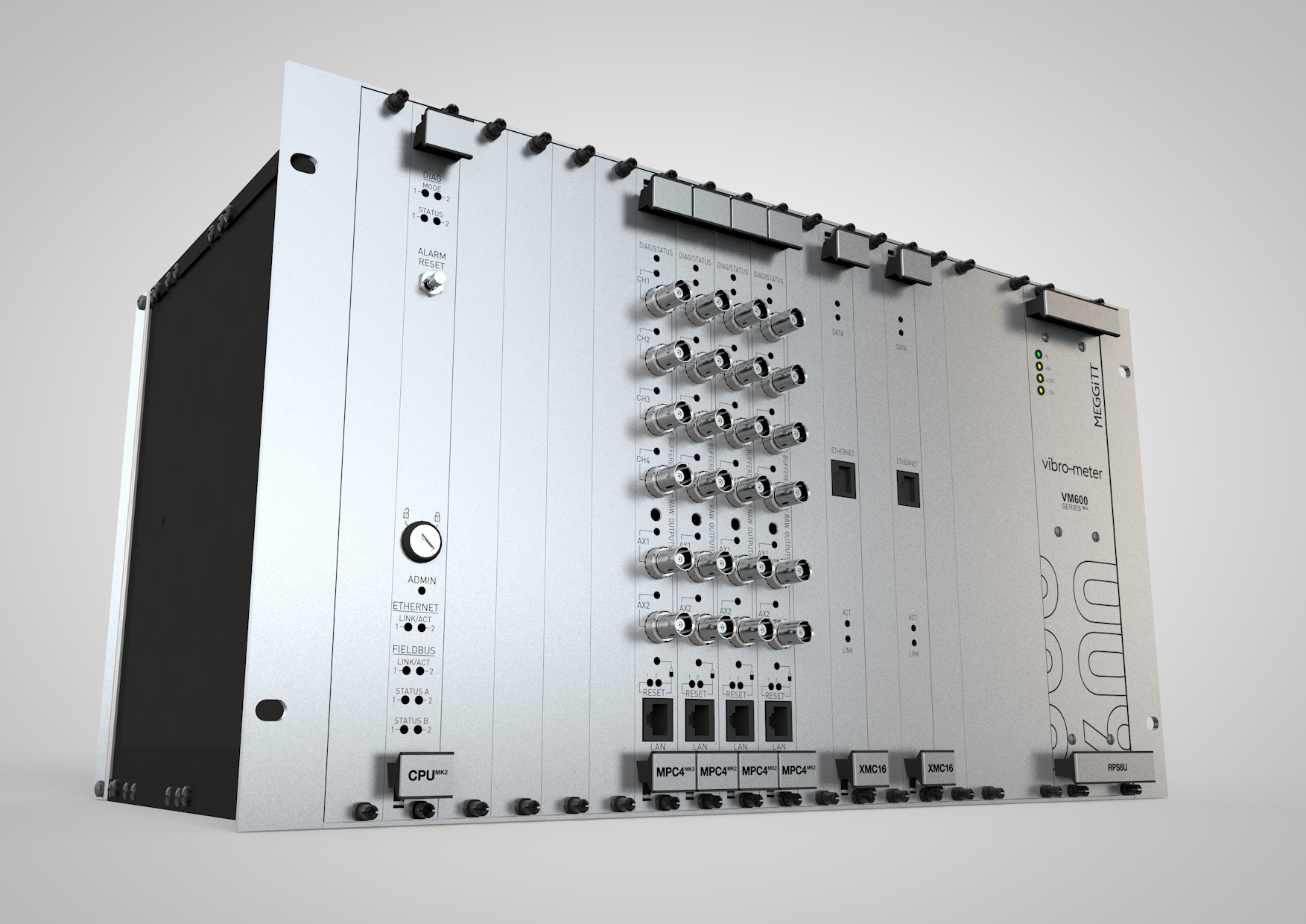

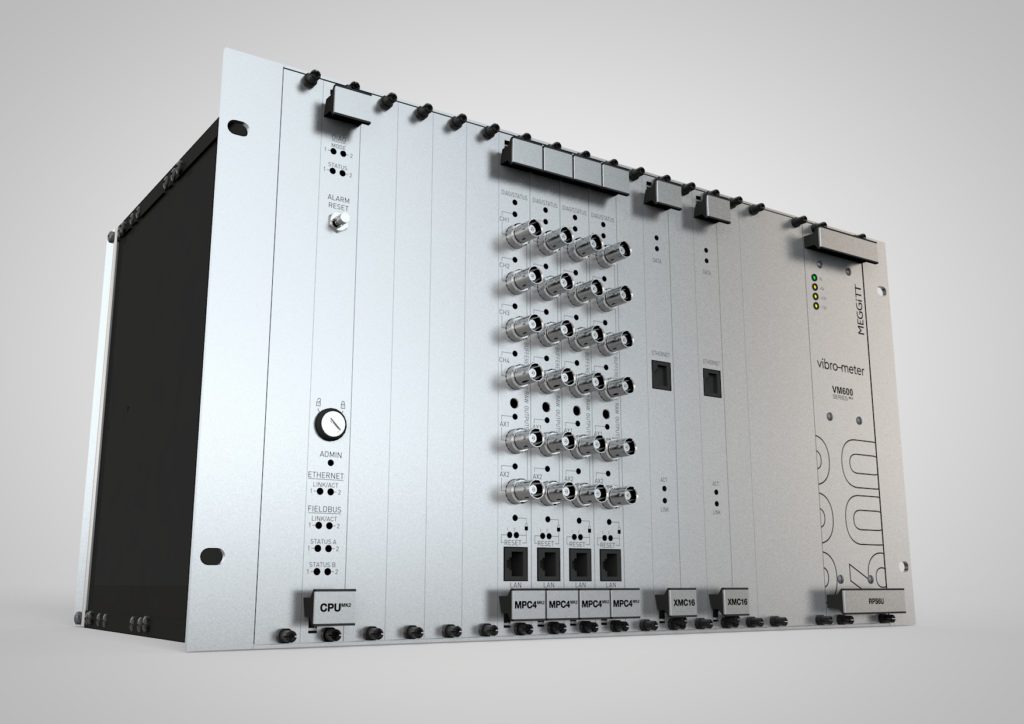

A continuación puede ver un monitor de vibraciones que cumple con los requisitos de la norma. API 670 (Estándar API 670 – Sistemas de protección de maquinaria)

4 – Sistemas de monitoreo de vibraciones predictivas permanentes

metros y, metros y análisis de vibraciones, metros y mantenimiento predictivo, metros y, para máquinas críticas, también sistemas predictivos instalados permanentemente.

sistemas predictivos, hoy en día, Incluya siempre una computadora para el posprocesamiento de los resultados de la medición..

4.1 Sistemas fuera de línea – O analizador de vibraciones y recolector de datos

Cualquier equipo de medición puede ser la base de un sistema predictivo fuera de línea siendo el ejemplo más común, en la industria de procesos, el recolector de datos.

Existen numerosas variantes de este tipo de sistemas., pero con respecto a las vibraciones, las principales condiciones son las siguientes:

• Si tienen o no memoria y si están asociados con un programa de computadora. (para cargar y descargar rutas de inspección y presentar los resultados de las mediciones eliminando así la parte más significativa del trabajo burocrático).

• Tener la capacidad de realizar análisis de espectro de frecuencia. (en el equipo o en una computadora para poder realizar un diagnóstico)

• Sea más o menos rápido para tomar medidas (muy importante cuando se utilizan intensamente).

4.2 Sistemas de monitoreo de vibraciones permanentes

Existe una amplia variedad de sistemas predictivos en línea.. Tradicionalmente eran soluciones de alto costo en las que siempre existía la capacidad de realizar análisis de espectro.. sin embargo hoy en día, tambien hay, soluciones de bajo costo.

4.2.1 Sistemas de monitorización permanente de vibraciones basados en transmisores de vibraciones con salida 4-20 mamá

estos sistemas, teniendo como unidad de adquisición un PLC o una unidad tradicional, presentan como principal limitación el hecho de que no es posible realizar un análisis de espectro y, por lo tanto, son muy limitados en términos de diagnóstico..

Sin embargo, también es cierto que, muchas veces, las averías son repetitivas y fáciles de diagnosticar.

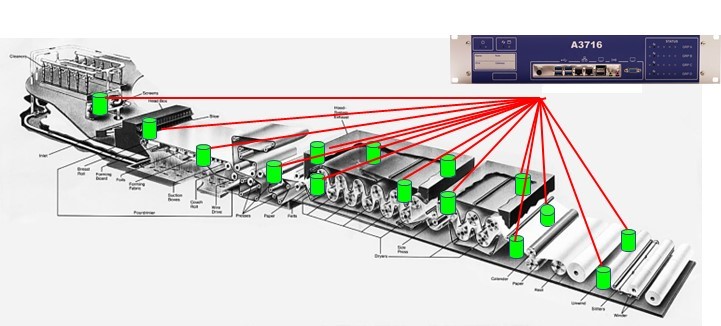

4.2.2 Sistemas de monitoreo de vibraciones predictivo permanente multiplexado

Los sistemas predictivos multiplexados tienen múltiples canales de adquisición para cada canal de medición. Se utilizan en máquinas cuyos fallos tienen una evolución lenta..

Ejemplos de este tipo de sistema son los que se utilizan normalmente en máquinas de papel donde la velocidad de medición no es una característica esencial..

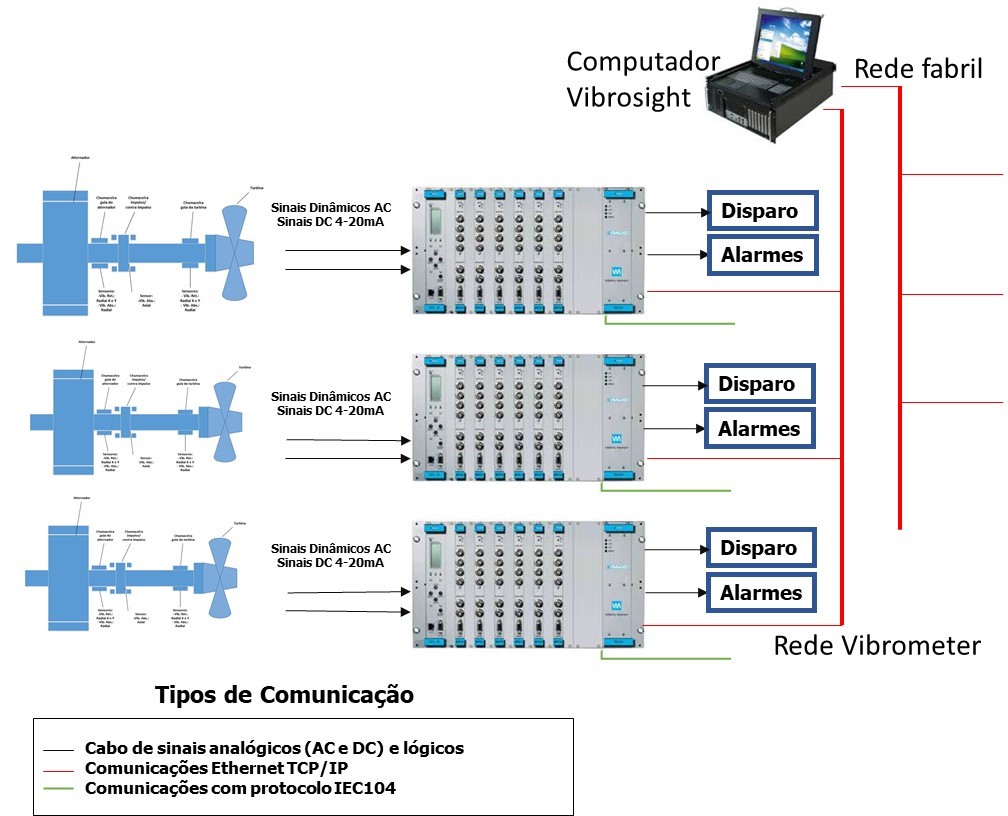

4.2.3 Sistemas de monitoreo de vibraciones permanentes – integración de sistemas de protección y predictivos

Sistemas de proteccion, Más reciente, a menudo tienen la capacidad de enviar datos a una computadora, que luego se analiza, constituyendo así un sistema predictivo.

Desde siempre, sistemas de monitoreo predictivo permanente, para las máquinas turbo constituyen los sistemas más sofisticados de todos. Este hecho se debe a las rápidas variaciones de velocidad a las que están sometidas estas máquinas., no permitir el uso de sistemas lentos, multiplexados, mi, por lo tanto, cada sensor debe corresponder a un canal de medición.

Además, la detección de algunos tipos de fallas asociadas con estas máquinas lleva a la necesidad de monitorear fenómenos transitorios, asociado con arranques y paradas y la implementación de sofisticadas técnicas de análisis de señales en tiempo real (ex.: seguimiento de pedidos).

También es un requisito común que este tipo de sistemas estén conectados, en red, para procesar sistemas de control que hacen que el conjunto sea bastante complejo y sofisticado.

En este tipo de sistemas es común que las funciones protectora y predictiva estén separadas para asegurar la mínima confiabilidad adecuada para esta función., de acuerdo con los requisitos de la norma API670.

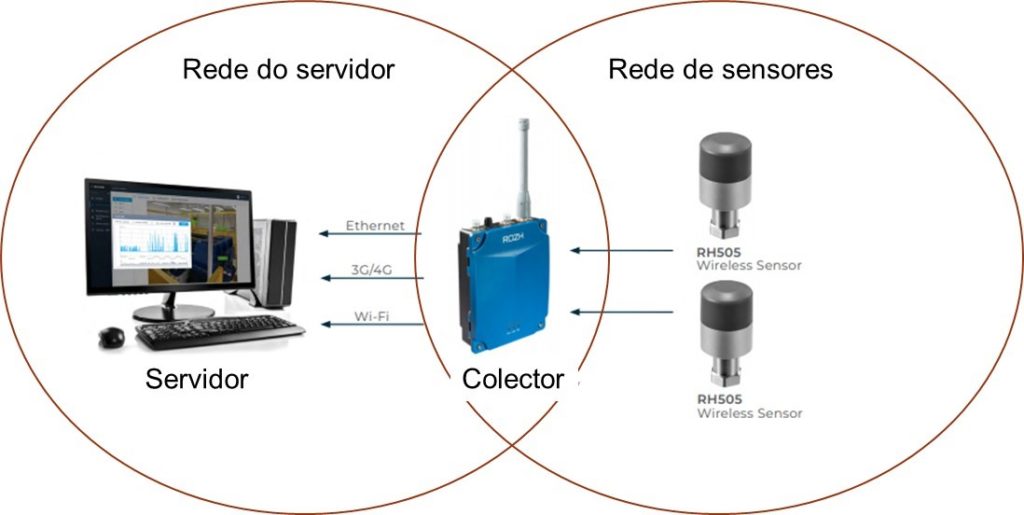

4.1.2 Sistemas de monitoreo de vibraciones inalámbricos permanentes

Las características esenciales de este tipo de sistemas, ser designado como un sistema inalámbrico, son:

• Los sensores funcionan con baterías (no necesita cables de alimentación)

• Los sensores están conectados a la unidad de recolección de datos a través de una red inalámbrica (no necesita cables de transmisión de señal)

El uso generalizado de tecnologías informáticas en instrumentación ha llevado a la aparición de sistemas de monitoreo de vibraciones inalámbricos permanentes., como se muestra en la figura.

hasta hoy (2021), en este tipo de sistemas, la comunicación entre el colector y los sensores es intermitente y, por lo tanto, estos sistemas no tienen funciones de protección.

Características de los sensores inalámbricos

|  |

Además de las características antes mencionadas, es conveniente que los sensores tengan las siguientes características:

• Poder medir simultáneamente en desplazamiento, velocidad y aceleración, formas de onda y espectros;

• Poder medir la temperatura simultáneamente;

• Están disponibles modelos uni o triaxiales;

• Los niveles globales se pueden medir en valores RMS o pico;

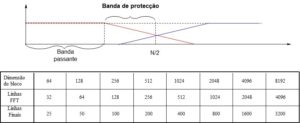

• El usuario puede definir el número de líneas de medición;

• Los sensores pueden activar mediciones adicionales basadas en valores definidos por el usuario;

• Las medidas de los diferentes sensores están sincronizadas entre ellos;

• Los sensores tienen memoria.

• IP67 como mínimo;

• A prueba de explosiones (Ex.: Exia ⅡCT4);

• Aviso de avería (Perro guardián)

Dado que los sensores funcionan con baterías, es conveniente tener las siguientes características:

• Puede tener diferentes períodos de medición, para mediciones de valores globales y espectros o formas de onda;

• Se pueden definir valores por debajo de los cuales se considera que la máquina está parada y no se toman las medidas más complejas.;

• La batería del sensor se puede suministrar y montar localmente.

Características de los colectores de sistemas inalámbricos de monitorización de vibraciones.

Es conveniente que estas unidades tengan las siguientes características.

• Comunicación: 4G o Wifi o Ethernet;

• Memoria local;

• Diseño anti-explosión;

• Aviso de avería (Perro guardián)

• IP66 como mínimo;

Características generales de los sistemas inalámbricos de monitorización de vibraciones.

Es conveniente que los sistemas también tengan las siguientes características:

• Interfaz com mimico;

• Interfaz web, Aplicación y servidor;

• Alertas de alarma por SMS y correo electrónico;

• Soporta protocolos de comunicación industrial. OPC, Modbus, API

• Varias opciones de gráficos de diagnóstico: tendencia única y múltiple, espectro y forma de onda simple, mapa múltiple y espectral, etc..

5 Ejemplos de selección de sistema de monitoreo de vibraciones.

5.1 enfoque general

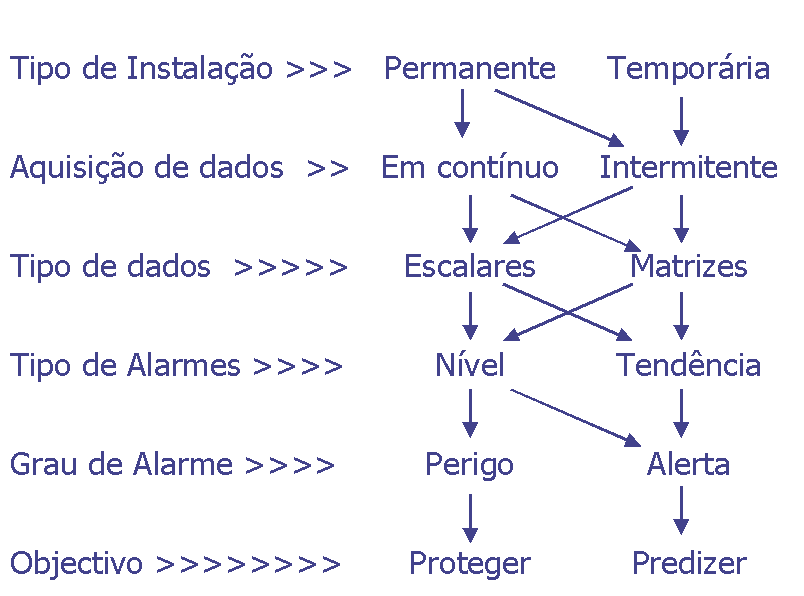

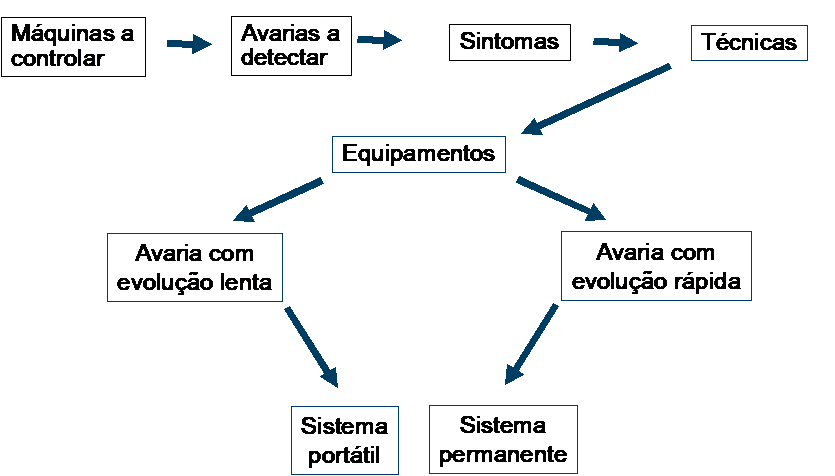

La secuencia de decisiones que conducen a la elección de un equipo o sistema de medición se muestra en la figura., a continuación se presenta.

El primer paso es definir qué máquinas se controlarán. Esta elección se realiza según criterios técnico-económicos.. Por lo general, la elección recae en equipos cuya falla tiene un fuerte impacto económico o es relevante para la seguridad.. Otro factor que suele pesar también en la elección es la viabilidad del control a realizar.

Seleccionado el equipo que será controlado, se enumeran las fallas a detectar. Las fallas más comunes están necesariamente incluidas.. Las fallas más raras pueden o no ser, según la importancia de la máquina, Consecuencias de la avería y costes adicionales para su control..

Para monitorear las fallas, tratamos de detectar sus síntomas.. Cada mal funcionamiento puede tener uno o más síntomas.. La elección del síntoma a controlar depende de varios factores.. Normalmente, se intenta monitorear los síntomas comunes a las diversas disfunciones., para minimizar el número de técnicas de detección a implementar.

Otro parámetro muy importante que influye en la elección es el propósito de la vigilancia..

La vigilancia de una máquina puede tener dos propósitos distintos.: puede servir para protegerla y / o predecir su comportamiento futuro.. Esta elección tiene consecuencias relevantes., especialmente cuando se trata de monitorear fallas que evolucionan rápidamente, donde puede ser necesario un sistema permanente.

Las técnicas a implementar dependen de los síntomas que haya elegido controlar.. ordinariamente, buscamos seleccionar las técnicas que detectan el mayor número de síntomas, con la sensibilidad adecuada.

Habiendo tomado las decisiones anteriores, está en condiciones de elaborar la especificación técnica del equipo o los sistemas de control.. En esta etapa además de los aspectos antes mencionados, puede sopesar otros relacionados con la informatización, organización, etc..

5.2 ejemplo 1: bomba centrífuga

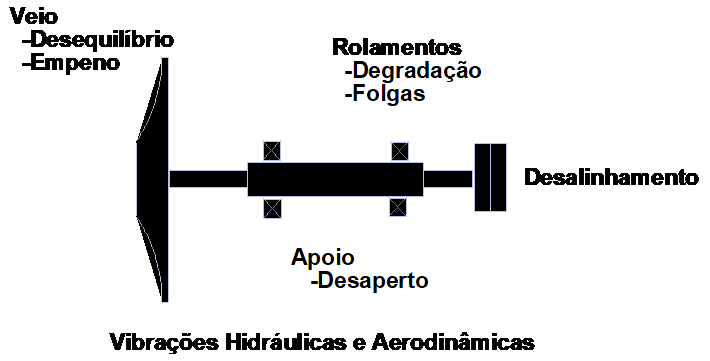

Consideremos el caso de una máquina muy común.; una bomba centrífuga, con sobre 30 KW e un rodar un 1500 rpm, por ejemplo. Las averías más habituales se muestran en la figura..

En la siguiente tabla, Se observan las disfunciones más comunes y sus síntomas..

| Síntoma desglose | Temperatura | Presión | Caudal | Vibración |

| desequilibrio | X | |||

| desalineación, Vino deformado | X | X | ||

| cojinetes | X | X | ||

| Desapertos, Días de descanso | X |

Aquí se hace evidente que el parámetro singular donde se manifiestan la mayoría de los síntomas de fallas es la vibración.. Este es el parámetro más adecuado a seguir.

Para elegir las técnicas de detección es necesario tener en cuenta la forma en que surgen las vibraciones.. En el marco puedes ver sus características..

| Defecto | frecuencia | Amplitud |

| desequilibrio | 1 X RPM | Elevadas |

| desalineación Vino deformado | 1,2,3 X RPM | Elevadas |

| cojinetes | Altas frecuencias (más que 1 KHz) | muy pequeña, en el comienzo |

| Desapertos Días de descanso | 1 X RPM n X RPM | Elevadas |

Esta bomba es relativamente pequeña, el objetivo final del control es predecir su comportamiento futuro, para respaldar las decisiones de la Gestión de mantenimiento. Por otro lado, las fallas en cuestión tienen una evolución lenta, fácil de seguir.

La aplicación de equipos portátiles., para permitir mediciones regulares debe, por lo tanto, proporcionar resultados satisfactorios.

Por lo tanto, el equipo de medición debe ser portátil y poder medir la amplitud de las vibraciones a la velocidad de rotación y sus armónicos para detectar desequilibrios., desalinhamentos, venas deformadas, flojedad y flojedad, y simultáneamente, medir las amplitudes de las vibraciones a frecuencias mayores que 1 KHz para detectar los primeros signos de degradación de los rodamientos.

Las primeras deben realizarse en Velocidad Efectiva para que sean fácilmente comparables con las Normas más difundidas y las segundas en Aceleración para una mayor sensibilidad de la técnica..

Además de lo ya mencionado, ahora es necesario definir algunos parámetros que no tienen que ver directamente con la detección de fallas en bombas, también son relevantes. Estos son los requisitos en términos de capacidades de diagnóstico e informatización del sistema de medición..

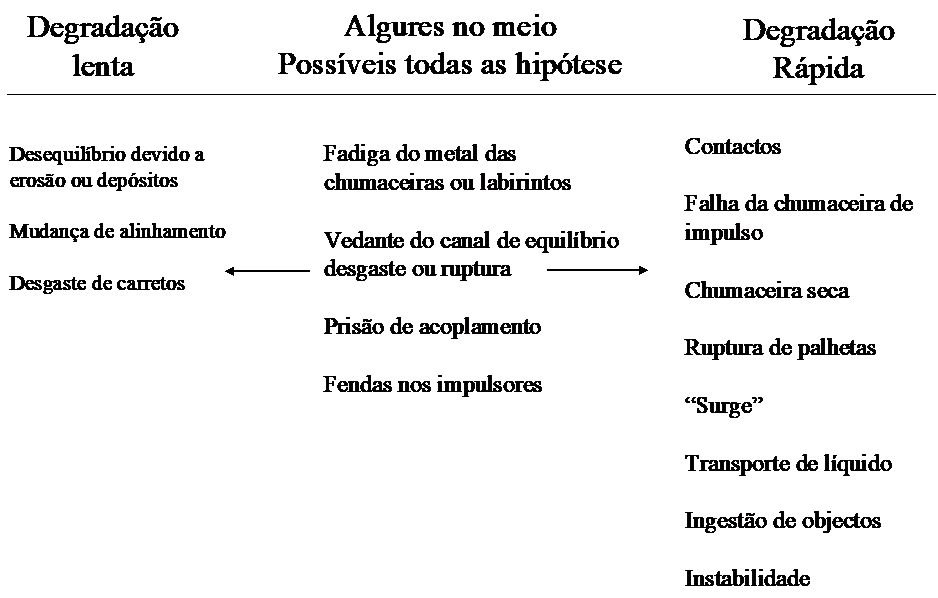

5.3 ejemplo 2: Turbocompresor de proceso

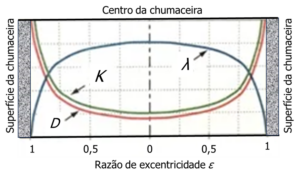

Considere ahora un compresor de gas de proceso en una industria petroquímica., compresión de varias etapas. típicamente, será una máquina con cojinetes metálicos antifricción, corriendo a alta velocidad, accionado por una turbina de vapor o un motor eléctrico. El poder de la unidad será, por ejemplo, de 2 MW.

La siguiente figura muestra fallas típicas y su velocidad de evolución..

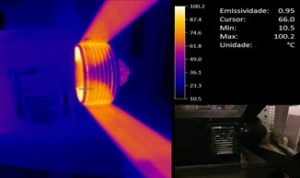

La mayoría de estas disfunciones tienen múltiples síntomas.. Así, teniendo en cuenta la importancia que asume esta máquina en el ciclo de producción y los costes de mantenimiento que conlleva, se monitorizan los siguientes síntomas.:

- Vibraciones radiales

- Posición axial del eje

- Temperatura de los cojinetes

- Presiones, Temperaturas, Caudais

- velocidad

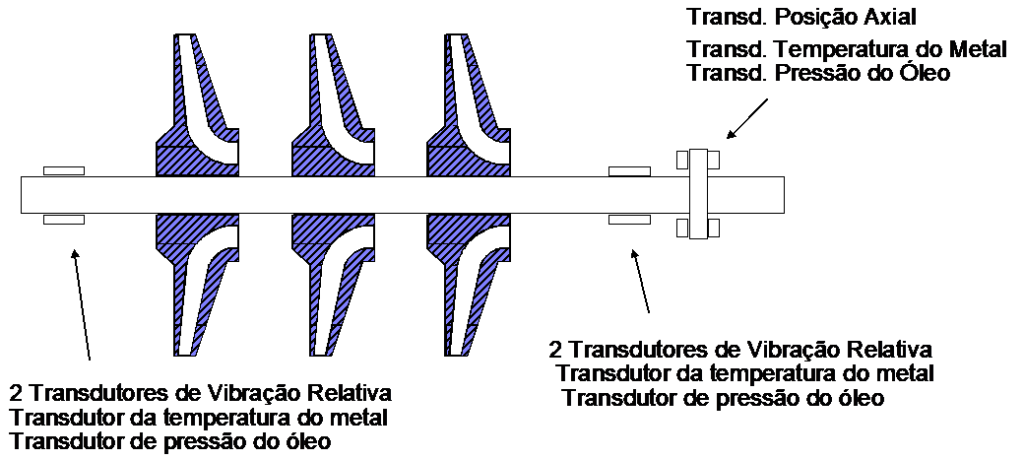

Las consecuencias económicas de una avería inesperada y la velocidad de evolución de muchas de ellas hacen que la máquina esté protegida de forma permanente. Por lo tanto, los sensores para medir las cantidades antes mencionadas están montados de forma permanente y activan automáticamente las alertas y detienen los relés cuando los valores medidos superan los valores predefinidos..

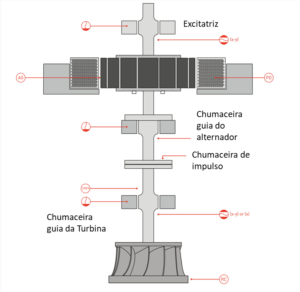

Así, la instrumentación a instalar en el compresor sería la que se muestra en la figura..

De esta forma, la máquina está protegida contra daños causados por averías inesperadas.. No obstante, para la buena gestión técnico-económica de este tipo de maquinaria, es fundamental que exista información fiable, fácilmente disponibles, fácil de entender, sobre lo que pasó o está pasando, para que pueda predecir su comportamiento futuro y tomar las decisiones más adecuadas.

Para este propósito, el sistema de protección descrito anteriormente no proporciona información suficiente.; Es necesario que los resultados de las mediciones de los distintos sensores sean adquiridos por una computadora y tratados y presentados adecuadamente..

Las funciones a realizar por este sistema son:

- Adquisición de datos

- Compresión de datos

- Generación automática de alertas

- Implementación de técnicas de diagnóstico

- En el día a día

- Iniciar y detener

Los valores medidos serán adquiridos por una computadora que proporcionará la siguiente información:

- visualización

Múltiples parámetros a lo largo del tiempo

Espectros de frecuencia

Posición de los terrenos

Presagiar

Diagrama Polar

Mapa Espectral

Análisis por órdenes

Vector

Órbita

Cualquier parámetro dependiendo de otro - Alarmas automáticas

Para cada estado de la máquina:

En servicio, dependiente de la carga

Parando y Arrancando

en rotacion lenta - Informes de formato definido por el usuario

Cuando hay ocurrencias, según criterios definidos por el usuario, la adquisición de cada parámetro debe realizarse con intervalos de unos segundos para poder, posteriormente, comprender los fenómenos transitorios más rápidos. En consecuencia, también es necesario que el sistema cuente con un sistema de compresión de datos para no sobrecargar el disco de la computadora con datos inútiles..