Implementación de monitoreo de vibraciones.

Aquí se explica cómo implementar el monitoreo de vibraciones., para mantenimiento predictivo.

1 -INTRODUCCIÓN – IMPLEMENTACIÓN DE MONITOREO DE VIBRACIONES

Se puede decir que el próximo objetivo de implementar un sistema de inspección de máquinas es la creación de un canal de información que permita a los centros de decisión de mantenimiento, definir las acciones a realizar, también, dependiendo del estado de las maquinas. Se reúnen a diario, por las más diversas razones, situaciones en las que esta línea de información funciona mal o simplemente no existe.

Así, ante los elevados costes que esto puede suponer, surge la necesidad de implantar el sistema de inspección. Una de las formas en que esto se puede hacer es encomendar a alguien la función de detectar fallas antes de que causen consecuencias graves..

Las situaciones de monitoreo permanente aún son raras y prácticamente solo se encuentran en las unidades industriales más grandes. Así, en la inmensa mayoría de los casos se realiza una visita a la máquina., utilizando tradicionalmente los sentidos humanos como una herramienta básica.

El control sensorial que es, en la mayoría de las situaciones, una parte esencial de un sistema de inspección, presenta, sin embargo, dos limitaciones básicas:

- subjetividad

- limitaciones inherentes a los sentidos humanos

Por lo tanto, surge la necesidad de utilizar equipos que superen estas limitaciones.. Así pues, la implantación de un sistema de inspección trata básicamente aspectos relacionados con el uso de técnicas específicas y la inclusión en una organización del mantenimiento de los resultados de inspección..

Como es evidente detrás de esto debe existir la voluntad de implementar el sistema, o dicho en otras palabras, hay una justificación para su existencia.

2 -LA MOTIVACIÓN PARA LA IMPLEMENTACIÓN DEL MONITOREO DE VIBRACIONES

Al comenzar a implementar un sistema de control de condición, siempre debe haber razones claras para ello.:

- Seguridad incrementada

- Reducción de costes de mantenimiento

- Mayor disponibilidad de equipos, etc..

Al principio, estos objetivos deben estar bien cuantificados para evaluar objetivamente el éxito (o fracaso) del sistema. Solo el cumplimiento regular de unos objetivos muy claros asegurará el éxito del sistema a medio/largo plazo. Es esta evaluación objetiva la que mantendrá el sistema funcionando independientemente de las diversas personas involucradas.. Estos objetivos pueden expresarse en diferentes términos.:

- Reducción del número de solicitudes de intervención por averías,

- Reducción del número de horas extraordinarias;

- Reducción del número de paradas por averías en equipos críticos;

- Reducción de presupuesto en paradas anuales;

- Ganancias obtenidas por detección de fallas en equipos críticos, incluidos los costos de reparación y el tiempo de inactividad de las instalaciones.

Es difícil exagerar la importancia de esta clara definición de objetivos. Es lo que permitirá la adecuada motivación de todos los niveles de gestión para el programa.. esta motivación, no ser una condición suficiente para el éxito del sistema es, sin duda, condición necesaria.

3 -IMPLEMENTACIÓN DE MONITOREO DE VIBRACIONES

3.1 – introducción

A continuación se discutirán los aspectos que se consideran esenciales para la implementación de un sistema de Mantenimiento Condicional., a saber:

- ‑Selección de máquinas y equipos a controlar

- -Definición de averías a detectar en cada máquina

- -Definición de técnicas de Condition Monitoring para cada equipo.

- ‑Equipo de medida y sistema de procesamiento de información

- ‑Procedimientos de medición

- ‑Definición de Niveles de Alarma

- -Planificación de inspecciones y construcción de rutas

- ‑Formación y sensibilización

- -Organización

Como es evidente, todo lo que se mencionará se hace teniendo en cuenta el caso específico de la medición de vibraciones en equipos dinámicos.. sin embargo, muchos de estos aspectos son de alcance general y, por lo tanto, no pierden su validez cuando se aplican en circunstancias distintas a las presentes.

3.2 – Máquinas y equipos a controlar en el iimplementación de monitoreo de vibraciones

No es habitual incluir en el programa de control de estado todas las máquinas de una instalación. Por tanto, como norma general, las máquinas en las que se va a realizar un mantenimiento, en función de su estado, cumplen los siguientes criterios::

- La máquina es fundamental para la producción

- La máquina es fundamental para la calidad.

- La máquina tiene altos costos de mantenimiento.

- La máquina es fundamental para la seguridad.

- El mal funcionamiento de la máquina tiene efectos negativos sobre el medio ambiente

- – Es económicamente viable controlar el estado de la máquina.

Las máquinas deben clasificarse de acuerdo con una jerarquía basada en la criticidad de la máquina para el funcionamiento de la planta de fabricación.. La siguiente tabla es un método de categorización desarrollado por la industria petroquímica. El programa de seguimiento periódico debe centrarse inicialmente en A y B.

mesa – Clasificación de máquinas para monitoreo..

| Clasificación de Máquinas | Resultado del mal funcionamiento |

| UNA. Crítica | El apagado o falla inesperado causará una pérdida significativa de producción |

| B. Crítico o propenso a fallar | La parada o falla inesperada reduce, pero no detiene la producción |

| do. Revisión con repuestos | trabajo ligero- provoca perturbaciones en el funcionamiento, pero no interrupción de la producción; los costos de reparación justifican cierto nivel de monitoreo |

| D. no crítico | La producción no se verá afectada por la pérdida.; el costo de reparación no justifica el monitoreo |

Dependiendo de los recursos disponibles, las máquinas de la clase C se pueden agregar al programa más adelante. Por ejemplo, cada planta de fabricación tiene sus máquinas de clase A: turbinas y compresores para la industria petroquímica, generadores de turbina para las industrias energéticas y máquinas de fabricación de papel para la industria de la pulpa y el papel. Un fallo inesperado de un único componente puede suponer la pérdida de millones de euros por paralización de la producción.

También se debe prestar atención a las máquinas críticas para el medio ambiente o la seguridad..

3.3 conocimiento de maquinas por yoimplementación de monitoreo de vibraciones

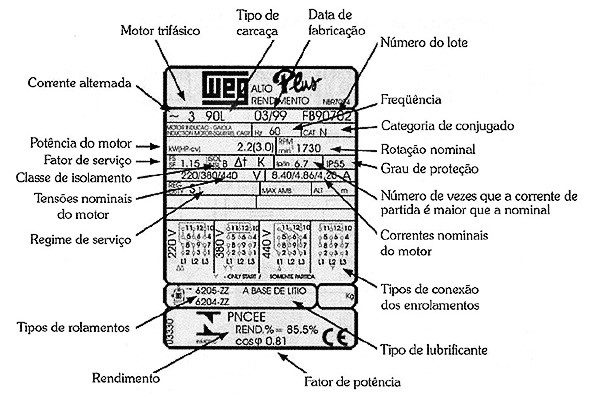

El conocimiento de las características de la máquina es esencial para realizar un análisis de vibraciones eficiente..

Cuanta más información disponible sobre el proyecto, construcción, soportes, respuestas operativas y respuestas de defectos, más fácil será diagnosticar fallas y mal funcionamiento. En todos los equipos cubiertos, se deben listar los siguientes datos:

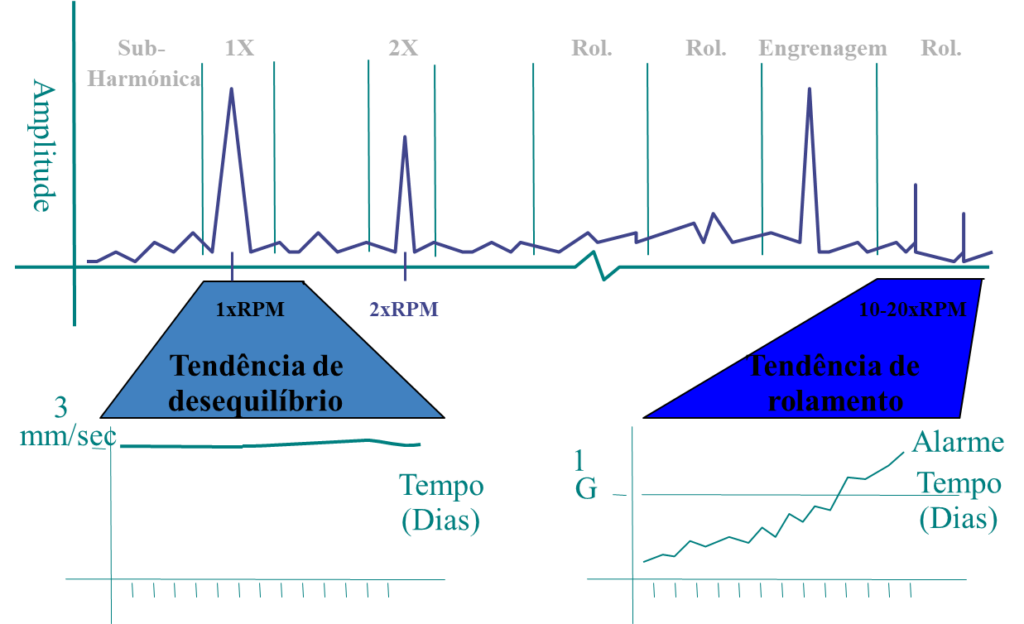

- Características generales como la frecuencia de rotación, de equipo, paso de veleta, y frecuencias de defectos de rodamientos;

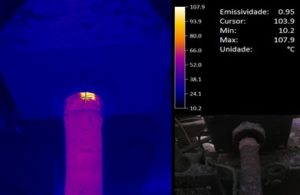

- Vibración, gradientes de temperatura, o presión iniciada por un componente o sistema operativo;

- Respuestas vibratorias a los cambios de proceso;

- Características identificadas con el tipo específico de máquina;

- Frecuencias naturales conocidas y formas de modo de vibración;

- Sensibilidad a la inestabilidad provocada por el desgaste o los cambios en las condiciones de funcionamiento;

- Sensibilidad a la vibración causada por el desequilibrio de masa, desalineación, distorsión, y otras excitaciones de mal funcionamiento/defecto;

algunas respuestas, que se puede ver en la tabla A., incluyendo vibración, temperatura, y la presión se pueden relacionar con los componentes del sistema; por ejemplo, aspectos (cojinete o metal antifricción); cilindro de equilibrado de un compresor centrífugo; disposición de cuchillas y engranajes y ruedas dentadas. Frecuencias y sus componentes, incluyendo bandas laterales, indicar la existencia de un defecto y su origen. Las velocidades del husillo se modulan, usualmente, las frecuencias centrales de los cojinetes y el paso de las palas. Las amplitudes de las bandas laterales y las frecuencias centrales proporcionan información sobre la gravedad. Las lecturas de temperatura y presión pueden estar presentes como componentes de CC.

Tabla - Fuentes de excitación en componentes de máquinas

| Componente | frecuencia |

| cojinetes | Frecuencia de paso de los elementos rodantes – Anillo exterior Frecuencia de paso de los elementos rodantes – Anillo interior Frecuencia de la jaula Frecuencia de la unidad giratoria Frecuencia de rotación del elemento rodante |

| cojinetes antifricción de metal | frecuencias de rotación de frecuencia fraccionaria |

| engranajes | Frecuencia de rotación Frecuencias de malla y armónicas Frecuencias de ensamblaje Frecuencias naturales del sistema (defectos de la rueda dentada) |

| Turbinas de ventilador e impulsor | frecuencias de rotación frecuencias de pala Armónicos de pala y frecuencias de pala. |

| Rotores | frecuencia de rotación frecuencias naturales direcciones armónicas superiores |

| Acoplamientos y cardanes | Órdenes de frecuencia de rotación |

| máquinas alternativas | Frecuencia de rotación y sus órdenes. |

En la Tabla B, A continuación se enumeran las características asociadas con máquinas específicas.. Las frecuencias y formas naturales asociadas con los modos de vibración del equipo., puede proporcionar información útil al diagnosticar un problema con una máquina. Esta información es útil para predecir el desgaste, construcción, corrosión, desaperto, cambios térmicos, y otras fallas. Las frecuencias naturales y los modos de vibración suelen ser calculados por el fabricante o el usuario..

Tabla B – Características de excitación y respuesta de la máquina

| tipo de máquina | Características |

| Máquinas centrífugas – Tipos de rotor | |

| Bombas centrífugas | Cojinetes rígidos Frecuencias de paso de pala y sus múltiplos |

| compresores centrífugos | Gran relación entre el peso de la carcasa y el peso del rotor Cojinetes de manguito o bloque de almohada Frecuencias de paso de pala dos impulsores |

| Ventiladores | Frecuencias de paso de pala Aerodinámica del sistema A menudo características importantes del pedestal |

| Máquinas con paletas e impulsores | |

| Compresores de flujo axial | Frecuencias de paso de pala y sus múltiplos |

| Turbinas de vapor ¾ accionamiento mecánico | Frecuencias de pases de pádels 5000 Rango RPM-12000 RPM para velocidades críticas Contactos y desequilibrio de tierra |

| Turbina de vapor para generadores de energía. | Frecuencias de pases de pádels Baja velocidad – carcasas grandes Altas presiones Desequilibrio de masa |

| turbinas de gas | Frecuencias de paso de pala y de engranajes Sujeto a inestabilidades y contactos |

| equipo de transmisión de energía | |

| engranajes | frecuencia de engranajes y armónicos más altos resonancias de alojamiento excitación por dientes de engranaje frecuencias naturales respuestas torsionales |

| accionamientos hidraulicos | inestabilidad de la película de aceite de excitación de frecuencia de deslizamiento |

| Motores/Generadores | modulación de frecuencia de deslizamiento vibración estructural inducida por polos excitación inducida térmicamente alta excitación del motor síncrono en el arranque cortocircuito del estator |

| máquinas alternativas | |

| Unidades | Distorsión de la carcasa Vibración de la base inducida por los cojinetes Excitación torsional por inercia y presión |

| bombas y compresores | Excitación torsional por inercia y presión |

| equipo genérico | daños en los rodamientos Problemas de aflojamiento con correas y engranajes |

Los detalles de cada máquina deben estar disponibles antes de utilizar la base de datos..

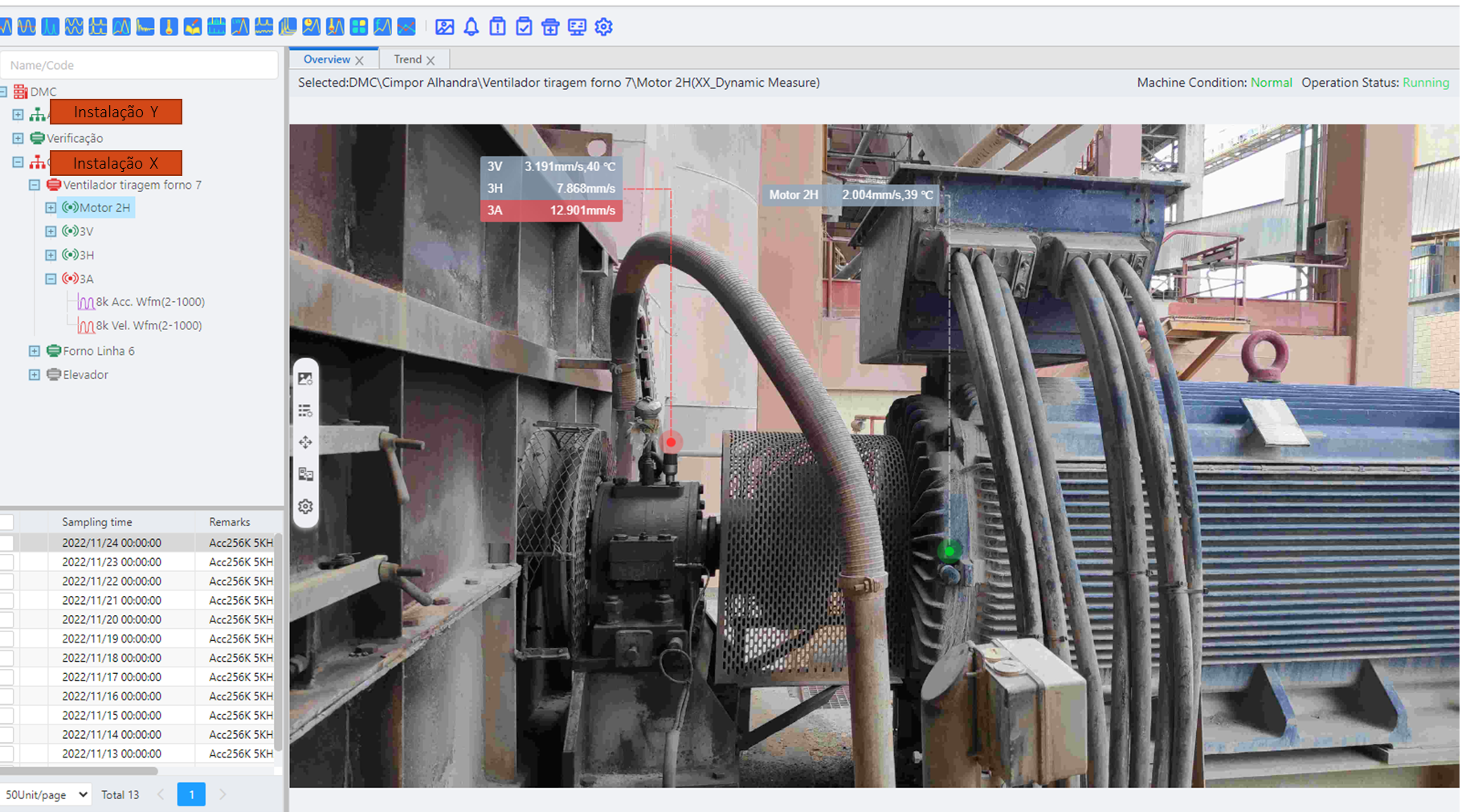

En este momento, todos estos datos se registran en los programas de análisis de vibraciones que trabajan con los colectores de datos.

La lista de componentes mecánicos es fundamental para estructurar la base de datos y para el análisis de seguimiento.. Las especificaciones mínimas para motores eléctricos incluyen caballos de fuerza, velocidad de operacion, e información específica sobre rodamientos; esta información generalmente se puede obtener de la placa de identificación o del distribuidor. el tipo de motor (C.A., corriente continua, síncrono, inducción, alimentado por inversor) se utiliza para seleccionar rangos de medición y proporcionar información analítica básica.

La información específica sobre los engranajes reductores está, ordinariamente, más difícil de conseguir. Información de la placa de identificación (modelo y número de serie) da información. Información adicional, que incluye ajustes internos e identificación de componentes de cojinetes y ruedas dentadas, por lo general se puede obtener del fabricante.. Siempre es recomendable solicitar un plano de distribución general que muestre la orientación de componentes específicos..

Otras máquinas que pueden formar parte de un programa de mantenimiento predictivo, son las bombas, Herramientas de máquina, mezcladores de proceso, trituradores, Esta norma se aplica a los engranajes con una potencia nominal de, y rodillos de succión. Los datos mecánicos de los componentes incluyen dibujos de diseño general, identificación del rodamiento, velocidad de operación o rango de velocidades de la máquina, y tipo de unidad. Cualquier idiosincrasia con respecto a la máquina – ensamblajes, las debilidades obvias y las condiciones del proceso que pueden afectar la función y el diagnóstico deben tenerse en cuenta.

3.4 – Definición de averías a detectar en cada máquina

Cada componente de una máquina puede fallar de una o más formas.. Entonces una máquina puede averiarse de múltiples formas. Por lo general, está destinado a detectar los siguientes tipos de mal funcionamiento:

- Los más comunes

- Los que ponen en peligro la seguridad

- Aquellos con las consecuencias más costosas en términos de costos, calidad y medio ambiente

Si en el caso de las máquinas rotativas existen técnicas de control que son fáciles de implementar, Puede que no suceda lo mismo con otros tipos de equipos.. Por tanto, la facilidad con la que se pueda controlar un determinado fallo es un factor a tener en cuenta..

| Síntoma Defecto | Temperatura | Presión | Caudal | vibraciones |

| desequilibrio | X | |||

| desalineación | X | X | ||

| cojinetes | X | X | ||

| Desaperto | X | |||

| Días de descanso | X |

Figura 1 – Averías comunes y sus síntomas al implementar el monitoreo de vibraciones

3.5- Técnicas de inspección

proporciona instrucciones para la evaluación de vibraciones en bombas rotodinámicas para aplicaciones industriales con potencia nominal superior

Los mejores parámetros de medición que se pueden utilizar para controlar el estado de una máquina son aquellos cuya medición no interfiere con su funcionamiento..

Entre las técnicas de inspección existentes, puede referirse, por ejemplo, a lo siguiente:

- Medición de vibraciones

- Nivel global

- vibraciones de alta frecuencia en rodamientos

- Espectro de frecuencia

- - Control de desgaste

- Análisis de aceite

- - Control de desgaste

- Detectores de partículas

- Ferrografia

- - Control de ruido

- - Control de fugas

Cada uno tiene ventajas y defectos, más allá de sus propias limitaciones. Su aplicación implica, por lo tanto, un conocimiento de todos los factores en juego, siendo común aplicar más de una técnica en cada máquina, ya sea como un parámetro a seguir una tendencia, desee comprobar la condición.

Al seleccionar una técnica de control para una máquina crítica, Es importante tener en cuenta que las máquinas funcionaron mal porque uno o más componentes críticos fallan.

Siendo así, los métodos más sensibles de la máquina de inspección, corriendo a través de la detección de fallos en los componentes de los síntomas individuales, visto la mayor desviación de las condiciones normales que se desea enfocar estos síntomas por lo que es más fácil de detectar anomalías.

La selección de un método de control depende por lo tanto del tipo de componentes susceptibles a los daños y cómo se produce este. Entonces se podrán considerar posibles hipótesis para controlar la degradación de estos componentes e incluso será posible encontrar una técnica única que pueda detectar todos los tipos de fallos probables en una máquina con una eficiencia razonable..

Por otro lado, la situación específica de mantenimiento de cada planta va a imponer algunas restricciones en la elección de las técnicas de inspección para implementar.

En el caso de que una falla a controlar tenga una evolución muy rápida, puede ser necesario establecer un monitoreo permanente.. Si este sistema tiene la capacidad de activar un relé, entonces se llama, por protector. Se llama monitoreo de protección.. Si el objetivo del seguimiento es extrapolar, de su comportamiento actual y del pasado reciente, tu comportamiento futuro, entonces se llama Monitoreo Predictivo.

cuantos parametros

Una forma de aumentar la confiabilidad de un sistema de control de condición es rastrear múltiples parámetros y, por ejemplo, realizar un análisis de espectro de frecuencia cuando se produce una alarma.

La desventaja obvia de este sistema es la posibilidad de ahogarse en información., incluso suponiendo que una computadora y una unidad de recopilación de datos harán la mayor parte del trabajo automáticamente. Es dudoso que toda esta información adicional haga una gran contribución al objetivo esencial del programa, que es detectar fallas.. Para comenzar, las rutinas de medición de vibraciones acercarán mucho al sistema a sus principales objetivos en el caso de máquinas rotativas.

3.6 -Equipos y sistemas de procesamiento de información en iimplementación de monitoreo de vibraciones

El principal objetivo de tener un determinado equipo de control de condición en una empresa es la detección de fallas que se ha decidido que son importantes para monitorear. Por lo tanto, el factor principal en la elección de un equipo consiste en las técnicas de detección y diagnóstico de fallas que implementa.. Ellos existen, sin embargo, otros factores a tener en cuenta que se abordarán brevemente a continuación.

La selección del equipo de medición depende de cómo funciona el programa, el número de puntos de medición y la profundidad del análisis previsto.

Si el equipo de medición se compró antes de planificar el programa, es posible que deba adaptarse al equipo existente en el sitio de fabricación. De otra forma, el equipo y el software se pueden elegir para satisfacer las necesidades del programa. Si hay alguna duda sobre el equipo de medición adecuado, elegir instrumentos que sean versátiles y fiables. No mínimo, la recopilador de datos y software debería ser capaz:

- Predecir la tendencia de las lecturas globales y de banda;

- Medidas en desplazamiento, velocidad y aceleración;

- mediciones de nivel rms, pico y pico-pico;

- Realizar integración analógica y/o digital;

- Mediciones globales de HFD (aceleración filtrada de alta frecuencia);

- Proporcione espectros con al menos hasta 6400 líneas de resolución;

- Espectro de alta frecuencia demodulado (sobre) con filtros seleccionados.

- Forma de onda;

- rango dinámico de 120 dB;

- Ventanas Hanning o Uniformes;

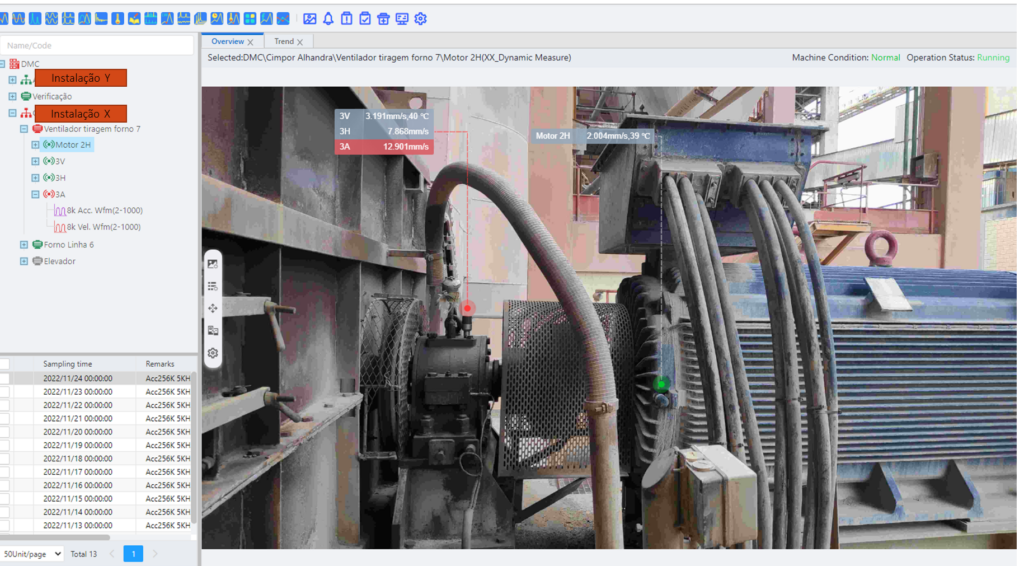

3.6.1 - Tendencia y diagnóstico en iimplementación de monitoreo de vibraciones

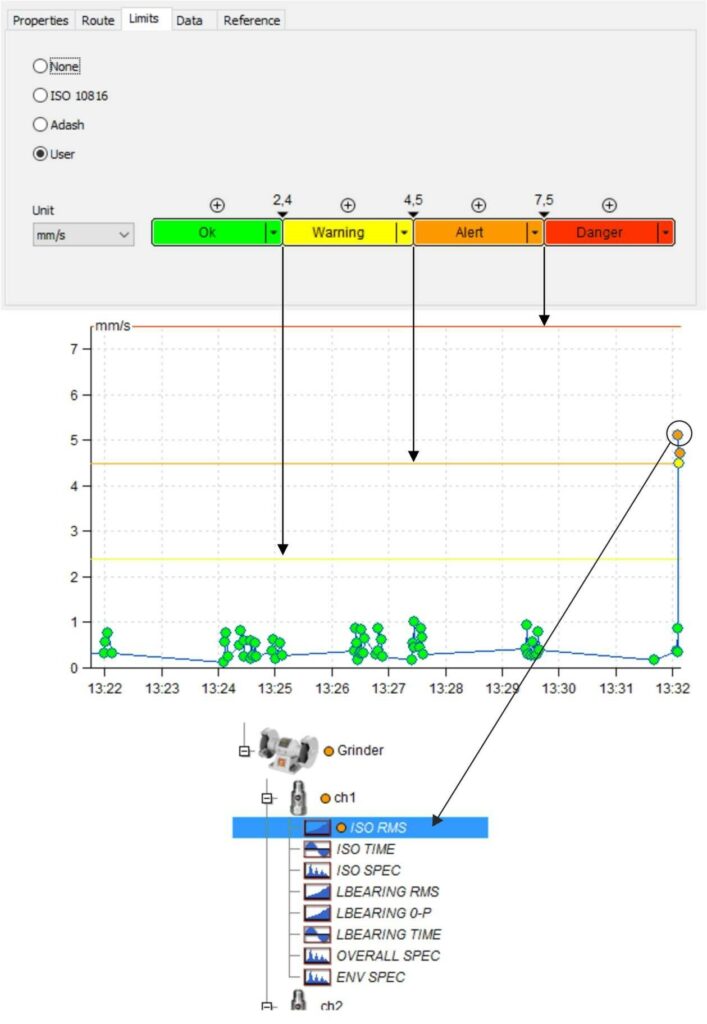

Al implementar el monitoreo de vibraciones en máquinas, se pueden definir diferentes fases.

Cuando el sistema está funcionando su objetivo inmediato es detectar fallas. en cierta maquina, en buen estado de funcionamiento, usted está en el período de detección de fallas. Cuando los niveles comiencen a subir, se creará una tendencia para tratar de evaluar cuándo es necesario parar la máquina y al mismo tiempo un diagnóstico. Así, se definen dos fases más: elaboración y diagnóstico de tendencias.

Para ayudar al diagnóstico, a menudo se “firma” de la máquina cuando está en buenas condiciones de funcionamiento. UNA “firma” consta de espectros de frecuencia, obtenidos en uno o más puntos de la máquina que servirán de base de comparación cuando se produzcan anomalías.

Surge así la necesidad de contar con equipos para detectar y diagnosticar fallas.. La función de detección ocupa la primera prioridad y el diagnóstico la segunda..

También es evidente que la cantidad de información generada a lo largo de este proceso es muy alta., puede ser importante usar una computadora para tratarlo, ser capaz, por ejemplo, la función de tendencia que debe realizar.

3.6.2 – La informatización de la implementación del monitoreo de vibraciones.

Al controlar un gran grupo de máquinas, docenas o incluso cientos, el tema del procesamiento de la información obtenida y el costo de ese tratamiento comienza a ser urgente, y entonces es posible imponer el uso de un soporte informático. El soporte informático en este contexto tiene las siguientes ventajas:

- Automatización de procesos

- organización de la información

- Aumenta la precisión

- Ahorra tiempo

- Aumenta el tiempo de preaviso

- Permite una mejor planificación.

Los resultados son mayor capacidad a menor costo:

– Se pueden controlar más máquinas

– Se pueden controlar más puntos críticos.

– El control tiene mayor eficiencia económica

3.7 -procedimientos de medición

Cuando los resultados de la medición de un parámetro dado están significativamente influenciados por la forma en que se realiza, es necesario diseñar un procedimiento de medición. Como es evidente, este es el caso de las vibraciones.

Normalmente en el procedimiento de medida de vibraciones se incluye la definición de los siguientes parámetros:

- Esquema de la máquina

- Ubicación de los puntos de medición

- Medida a tomar

- parámetros de medición

- fijación de sensores

- equipo de medición

Hoy en día, la información contenida en los procedimientos tiende a estar contenida en el programa de mantenimiento predictivo, no computador, inexistente, por lo tanto, documentos con ese nombre.

3.8 Poner en pantalla

El cribado se utiliza para evaluar, a un costo relativamente bajo, cuando se está desarrollando un problema en una máquina específica.

Le permite ahorrar tiempo para un análisis y prepararse para la reparación. Las técnicas de detección varían en sofisticación y eficacia.. La efectividad depende del dispositivo utilizado y del tipo de máquina que se está monitoreando.. Se deben dar concesiones para los cambios en las condiciones de operación que afectan los niveles globales de vibración.. Dichos cambios pueden ser causados por cambios en el proceso o en las condiciones ambientales.. Cualquier mecanismo que pueda usarse para vincular cambios en la vibración debido a cambios en el proceso aumenta la efectividad de un programa.. Las tendencias deben, si es posible, basarse únicamente en los cambios en el estado de la máquina. Es por tanto una buena política de seguimiento, implementar un análisis completo de vibraciones antes de iniciar una acción de mantenimiento.

Cribado con medición del nivel de vibración global

Aparato de cribado incluidos destornilladores, cables y estetoscopios. Se usaban para detectar fallas en rodamientos..

Un dispositivo de detección como un medidor de verdadero valor eficaz y un acelerómetro es simple, pero implica un trabajo intensivo.

El valor rms se puede calcular mediante un analizador FFT con datos recopilados de un transductor de velocidad o un acelerómetro, dependiendo de la maquina. Una duplicación del nivel de vibración generalmente indica que se necesita alguna acción., o un análisis de vibración más detallado o inicio de reparación.

Detección con medición simple de defectos de cojinetes

Otros instrumentos simples, por ejemplo, medidores de defectos de valor único y alta frecuencia para identificar fallas en los rodamientos: use la respuesta de impulso de los acelerómetros que resultan de una falla en un componente específico de la máquina. La respuesta del acelerómetro se filtra para incluir solo la actividad en torno a su frecuencia natural.

Medidores de defectos de rodamientos individuales, son dispositivos adecuados para la clasificación si no hay otros impulsos y ruido presentes en el punto de medición. Por ejemplo, los cambios en el nivel de vibración que ocurren cuando ocurre una falla en un ventilador bien balanceado accionado por un motor con una baja frecuencia de paso de las aspas, se detectará porque los impulsos asociados con los rodamientos se pueden sentir. Sin embargo, un instrumento indicador de impulso puede no ser capaz de distinguir una nueva falla si el nivel de impulso de falla es bajo en relación con la vibración de la frecuencia de engranajes de la máquina.

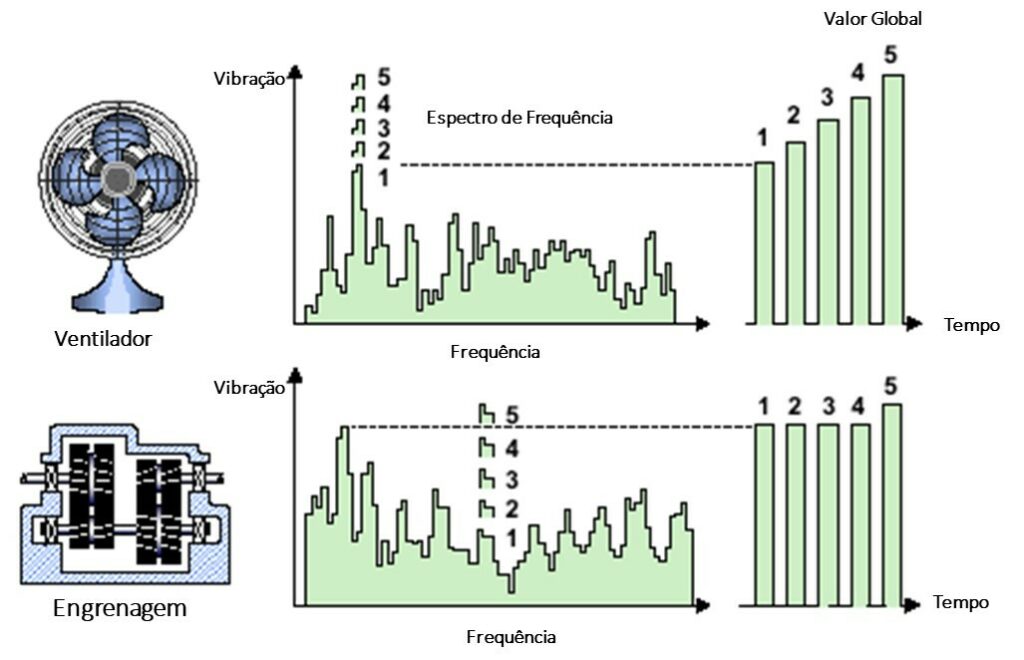

Figura - La sensibilidad de las mediciones globales en espectros complejos

Una falla de un mecanismo que está causando señales de aceleración o velocidad lenta de un acelerómetro puede estar enmascarada por una frecuencia normal de otro componente.. En la siguiente figura se muestra un espectro de una caja de engranajes en la que los engranajes han cubierto una falla en los cojinetes..

Los niveles generales de empuje y vibración no cambiaron cuando falló el rodamiento, pero el análisis de espectro mostró que la falla de un rodamiento era inminente. Entonces, cuando hay ruido y vibración aleatorios, los métodos simples de detección pueden no ser efectivos, especialmente aquellos que dependen de los impulsos.

Métodos de monitoreo de vibraciones más avanzados

Un nivel más sofisticado de detección implica el filtrado de bandas.; esto es, mostrar cambios en la vibración en distintas bandas de frecuencia.

El espectro mostrado en la figura anterior se dividió en bandas de frecuencia que separa fallas de desequilibrio o desalineación (1X, 2X, 3x y 4x), frecuencias de rodamiento, y frecuencias de transmisión. tan, Los cambios de nivel global indicados por una sola lectura de velocidad no indicaron una falla inminente del cojinete, pero los resultados filtrados si. Se pueden parametrizar diferentes rangos de frecuencia en un colector de datos..

La detección de amplitud del nivel general de vibraciones a la velocidad efectiva a menudo no tiene éxito., en la detección de defectos en rodamientos. El espectro y la forma de onda deben usarse para estudiar las frecuencias y la energía.. La situación puede ser exitosa al monitorear algunos rodamientos en máquinas de baja velocidad. La vibración máxima obtenida de una forma de onda o un circuito de detección de picos puede ser más sensible a la condición de los rodamientos que las mediciones espectrales.

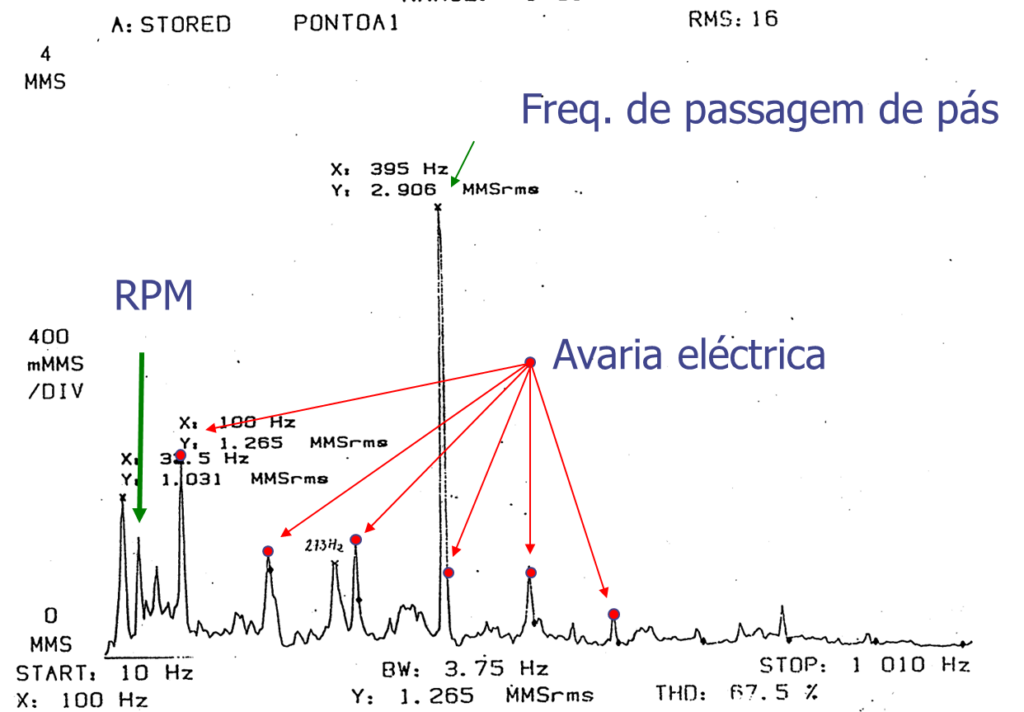

La siguiente figura contiene un espectro medido en los cojinetes del motor de un ventilador donde los impulsores estaban montados en el eje del motor.. En este espectro la amplitud de la vibración componente de la frecuencia el paso de álabes, una 395 Hz es mucho mayor que las amplitudes armónicas de 100 Hz que indica un problema eléctrico en el motor.

Figura – Espectro medido en los cojinetes del motor de un ventilador donde las turbinas estaban montadas en el eje del motor

Este es un ejemplo en el que se mide el nivel general de vibraciones y no se pueden identificar los síntomas de vibración existentes de una falla eléctrica en el motor..

En algunos casos de máquinas de alta velocidad (3600 RPM y superior) las fallas de los rodamientos ocurren rápidamente y los defectos en el rango de frecuencia de los rodamientos, crear niveles de vibración muy bajos. Los defectos de los rodamientos pueden aparecer más claramente en el rango de alta frecuencia (5 kHz a 40 kHz) del espectro. Estas respuestas de alta frecuencia suelen ser frecuencias naturales excitadas por defectos en los rodamientos..

Los métodos basados en envolventes funcionan bien en estos casos y, por eso, hoy en día son muy utilizados. Las vibraciones de baja frecuencia a la velocidad de funcionamiento y las vibraciones inducidas por engranajes se filtran de la señal.; caso contrário, sus amplitudes más altas crean un problema de rango dinámico. La señal filtrada se demodula para producir una señal libre de frecuencias naturales.. Un espectro de la señal demodulada mostrará las frecuencias de rodamiento y la naturaleza de la falla..

3.9 -Evaluación del resultado de las medidas

La forma sencilla y eficaz de establecer criterios de evaluación de las vibraciones de las máquinas es a través de su historial.. Una regla simple es la siguiente: cuando la amplitud de la vibración se duplica, existe un problema; cuando la amplitud de la vibración se triplica, la máquina debe ser puesta fuera de servicio para una intervención de mantenimiento.

No hay valores disponibles, listo para usar, para cualquier maquina. La mayoría de los fabricantes de máquinas tienen un límite de vibración para sus máquinas., sin embargo, existe una gran cantidad de variables que influyen en los niveles de vibración de una máquina instalada, se vuelve imposible aplicar de manera realista los mismos criterios en el control de calidad y mantenimiento.

El análisis de tendencias

El análisis de tendencias es el mejor enfoque para definir cuál debe ser el umbral de vibración para una máquina.

Entonces lo que se sugiere es que, en una etapa temprana del inicio del sistema, no intente inmediatamente sacar conclusiones sobre el estado de la máquina a partir de las primeras mediciones. Los primeros resultados servirán esencialmente para empezar a definir criterios de evaluación realistas..

En cualquier caso, las normas ISO definen muchas límites de vibración en las máquinas.

Al realizar las primeras mediciones en una máquina, si no hay problema, las vibraciones serán de amplitud reducida. Si se miden vibraciones de gran amplitud, observe atentamente la máquina y compruebe que no existe ninguna causa relacionada con su principio de funcionamiento o montaje que las provoque.. Si no es así, es posible que realmente haya un problema con la máquina.. Para comprobar si este es el caso, consulte su historial..

3.10 -Periodicidad de las mediciones en implementación de monitoreo de vibraciones

El propósito de realizar mediciones periódicas es detectar problemas en las primeras etapas.. El intervalo entre las mediciones debe ser lo suficientemente corto para proporcionar una seguridad razonable de que se detectará un problema y se controlará su evolución.. Por otro lado, no es económico realizar inspecciones con demasiada frecuencia.

Desde un punto de vista teórico, lo que dicta el intervalo entre mediciones es el tiempo promedio entre fallas. Para que el sistema tenga una confiabilidad razonable, se deben realizar al menos seis mediciones en ese período..

En la práctica, el intervalo entre mediciones es una función de varios parámetros:

- – importancia de la máquina

- – Historial de la máquina

- – técnica de control

- – condición de la máquina

- – Tiempo medio entre averías

- – régimen de funcionamiento

- – disponibilidad de personal

Máquinas que están dando problemas o equipos demasiado grandes, alta velocidad, Es posible que deba revisarse a diario.. Otras máquinas pueden revisarse quincenal o mensualmente. La disponibilidad de personal para realizar estas inspecciones también será siempre un factor importante a la hora de decidir el intervalo entre inspecciones..

En cualquier caso, el mejor indicador para seleccionar el intervalo de las comprobaciones periódicas es el historial de la máquina.. Si los fallos han sido frecuentes, serán necesarias comprobaciones frecuentes.. Si tiene dudas sobre el intervalo de inspección adecuado para una máquina en particular, las inspecciones pueden llevarse a cabo inicialmente con una alta frecuencia, el período entre inspecciones se prorrogó posteriormente, o no, según la experiencia.

3.11 -Planificación de monitoreo de vibraciones

Como ya se ha comentado en varias ocasiones, el sistema de control de estado se basa en la realización de inspecciones periódicas de las máquinas. Para que esto suceda, es necesario elaborar una planificación de las inspecciones.. Esta planificación garantizará que las inspecciones se realicen en los intervalos programados y que la carga de trabajo sea equilibrada.. La base de la planificación es la organización de las rutas de inspección. (rutas).

Una ruta de inspección constituye un grupo de máquinas., con la misma frecuencia de inspección.

Hay dos enfoques distintos para crear rutas de inspección:

una) En la misma ruta, las máquinas están ubicadas muy cerca unas de otras. Este enfoque tiene la ventaja de minimizar el tiempo de viaje entre máquinas..

segundo) En un mismo recorrido, las máquinas se distribuyen por las distintas áreas de fabricación. En este caso, la ventaja radica en la posibilidad de control sensorial., en la mayoría de las instalaciones, al pasar de una máquina a otra.

El primer enfoque se usa con mayor frecuencia cuando hay personal disponible para implementar intervalos razonablemente cortos entre inspecciones.. Cuando esto no es posible, el segundo enfoque tiene la ventaja de garantizar una vigilancia mínima en una gran cantidad de dispositivos.

Para definir una ruta, proceda de la siguiente manera::

- Enumere las máquinas según su ubicación.

- Enumere la frecuencia de inspección por máquina.

- Listar el número de medidas por máquina.

- Ver el número de mediciones por ruta.

- Agrupar máquinas en trayectorias.

- Definir la secuencia de inspección en cada trayectoria.

Finalmente, con las rutas de inspección ya definidas, se elabora un Plan de todas las rutas a realizar..

4 -CAPACITACIÓN Y SENSIBILIZACIÓN PARA LA IMPLEMENTACIÓN DE UN SISTEMA DE MONITOREO DE VIBRACIONES

Un aspecto muy importante para el éxito del sistema de control de condiciones es la formación del inspector. Si efectivamente existen algunas actuaciones de inspección para las que no se requiere una formación particular, hay otros, como por ejemplo las vibraciones, para lo cual se debe dar una formación específica. Otro aspecto de gran importancia es la sensibilización de los jefes directos. Es común encontrar situaciones donde hay personas, responsable de la estructura de mantenimiento, que rechazan la información proporcionada por la inspección porque no pueden entenderla y/o no están motivados para hacerlo.

Por lo general, el personal que ya trabaja en mantenimiento se puede utilizar para realizar inspecciones. Tu experiencia previa te ayudará a diagnosticar fallas y realizar un control sensorial..

4.1 – el inspector en implementación de monitoreo de vibraciones

El inspector es un elemento fundamental del sistema de monitorización de vibraciones. Dependiendo de las funciones que se le asignen, habrá diferentes requisitos para su calificación.. Cualquiera que sea la opción, hay que tener especial cuidado con su motivación. La acción de inspección, por sí mismo, puede convertirse en una tarea muy monótona y su falta de motivación puede mermar los objetivos del plan de mantenimiento predictivo. asi sera:

Calificado - Analista de Vibraciones Nivel I

- Funciones – Inspección

- diagnostico muy basico

- Elaboración de Informes

- Desventajas de esta opción

- desmotivación fácil

- Limitación en el desarrollo del sistema

- Los procedimientos de medición deben ser rigurosamente precisos.

- Diálogo difícil con otros interlocutores en la organización de la fábrica

técnico calificado Analista de Vibraciones Nivel II

- Funciones – Inspección

- Diagnóstico

- reportando

- Elaboracion de ordenes de trabajo

- Seguimiento de reparaciones.

- Control del trabajo de terceros

- ventajas

- Mayor facilidad de motivación.

- El sistema de control de condiciones evoluciona más fácilmente

- Diálogo facilitado con interlocutores en la organización de la fábrica

4.2 – El papel de los supervisores directos y gerentes de mantenimiento en implementación de monitoreo de vibraciones

La motivación correcta de los gerentes de mantenimiento directos es de suma importancia para la implementación exitosa del monitoreo de vibraciones.. En casos extremos, su falta de motivación puede derivar en acciones de tipo sabotaje..

Especialmente en unidades industriales que han estado operando durante muchos años., hay una tendencia a enfrentar la implementación de un sistema de inspección, como prueba de desconfianza. En estas circunstancias, el trabajo de inspección no solo es rechazado sino incluso saboteado. Por lo tanto, es de suma importancia que los gerentes de mantenimiento directo sientan el mantenimiento condicional como algo que se hace con ellos y no contra ellos.. Para ello, es necesario involucrarlos desde los primeros momentos en la implementación del sistema de inspección.. También es extremadamente importante que entiendan la información que les proporciona la inspección.. Por lo tanto, también es necesario que asistan a sesiones de formación en el campo de la monitorización de vibraciones..

Tampoco se puede olvidar el papel fundamental para el diagnóstico de averías que existe en estas funciones.. A menudo, solo es posible comprender lo que sucedió o está sucediendo en las máquinas con su colaboración..

Como es evidente, parte de lo dicho es aplicable a todos los responsables de mantenimiento, surgiendo así paralelas necesidades de sensibilización/formación..

4.3 – Producción

Actualmente existe la perspectiva de encarar la producción, como cliente de mantenimiento, con quien todo debe ser negociado, incluidas, por supuesto, las paradas con fines de mantenimiento. Si este es el caso, también será necesario que los gerentes de producción comprendan las ventajas y limitaciones de controlar la implementación del monitoreo de vibraciones..

5 -RAZONES POR LAS QUE FALLA LA IMPLEMENTACIÓN DE UN SISTEMA DE MONITOREO DE VIBRACIONES

Hay dos órdenes diferentes de razones que pueden llevar a un sistema a fallar:

– Razones técnicas

– problemas de gestión

5.1 – Razones técnicas

Los problemas técnicos que suelen ocurrir son:

– Falsos alarmes

– Averías no detectadas

Resultado de falsas alarmas, la mayoría de las veces, criterios de evaluación mal definidos, de ahí el énfasis dado a su constitución en base a la historia de las medidas.

En la fase inicial de implantación del sistema se debe extremar el cuidado con la emisión de alarmas. De hecho, no hay nada que desacredite más al sistema que si se descubre que una máquina, intervenido tras la emisión de una alarma por parte de la inspección, efectivamente, no hay nada anormal.

Siempre hay que tener en cuenta que la fase inicial de lanzamiento de un sistema de monitorización de vibraciones es una fase crítica desde muchos puntos de vista.:

– Las personas involucradas generalmente no tienen mucha experiencia todavía.

– Todavía no hay historia de las máquinas.

– Hay grandes expectativas para el sistema.

Así, no sólo son altas las posibilidades de emitir opiniones incorrectas, Pero las consecuencias también son graves., no mínimo, el nivel de credibilidad del sistema.

Los fallos de funcionamiento no detectados suelen ser el resultado de lecturas y procedimientos incorrectos.

Parece que hay muchas situaciones en las que las empresas empiezan comprando un “Medidor de vibraciones” (?), sea lo que sea esto, entonces empieza a tomar medidas. Como anteriormente no se averiguó qué se estaba controlando efectivamente, empiezan a surgir sorpresas…

5.2 -problemas de gestión

En este nivel, los problemas pueden ser múltiples y solo se mencionarán algunos..

– desconfianza inicial

En la fase inicial de lanzamiento del sistema de monitoreo de vibraciones normalmente hay, de muchas personas, desconfianza del mismo. por lo que conviene, tras la resolución de los primeros casos prácticos, la divulgación extensa se hace internamente – incluso con los niveles jerárquicos más altos de la empresa – de los resultados obtenidos. Esta acción tiene como objetivo aumentar la credibilidad del sistema., mejorar las relaciones entre las personas, crear actitudes constructivas hacia los problemas y reforzar el espíritu de equipo.

– La falta de motivación del inspector

Como ya se mencionó, el trabajo de inspección puede volverse, cuando se hace solo, bastante monótono. Por ello, es conveniente asignar al inspector otras funciones además de la inspección y hacerle comprender y sentir claramente la importancia y responsabilidad que tiene su tarea para una eficaz gestión del mantenimiento..

– Desmotivación de la Producción y Gestión en general

Incluso si en una fase inicial el sistema fue exitoso, ocurren situaciones en las que, con el tiempo, el sistema “caí”. Esto se debe a que no había un sistema claro para el seguimiento de los éxitos del sistema de monitoreo de vibraciones por parte de la gerencia.. Por lo tanto, es absolutamente necesario que se establezca un sistema de información regular (trimestral por ejemplo) de la actividad de inspección donde se indican los fallos detectados, pérdidas evitadas, etc., con estimaciones de las ganancias obtenidas. También es conveniente que se definan objetivos anuales, acciones correctivas y métodos de monitoreo del sistema.

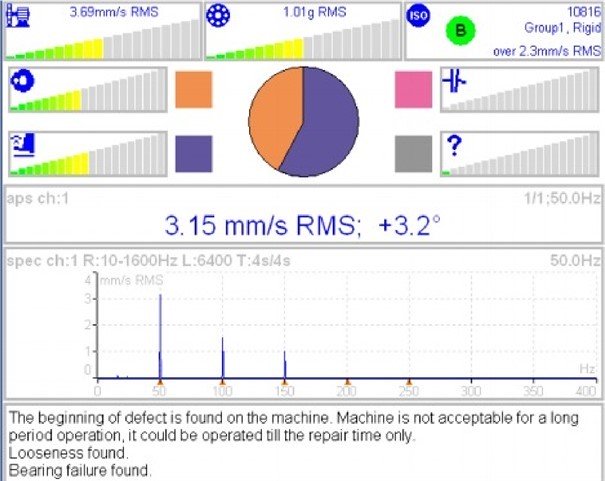

6 LA FUNCIÓN DE LA INTELIGENCIA ARTIFICIAL

Actualmente, incluso los medidores más simples tienen algún tipo de inteligencia artificial para respaldar el diagnóstico de análisis de vibraciones..

Cuanto más simple es la máquina, mejor trabajo. sin embargo, con la tecnología actual, no puede reemplazar a un analista certificado.

Quién toma las decisiones de mantenimiento, solo basado en lo que dicen estos sistemas, Pasarás por malas experiencias...

Deben verse como una ayuda en la interpretación de los resultados de la medición.; para eso fueron diseñados.